アーク溶接の基礎とポイント

最近、自動車部品メーカ様をはじめ多くのお客様で「アーク溶接技術講習」を開催させて頂きました。

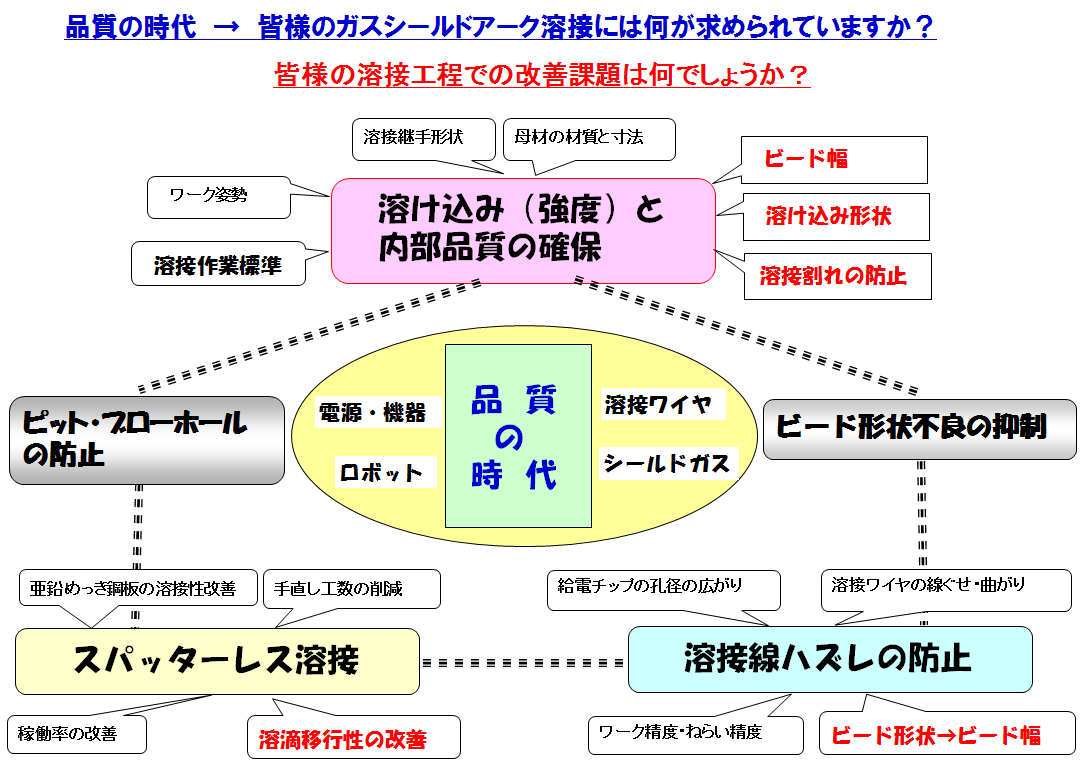

そのなかでよくお聞きする「声」は「品質不良」を流出させてはならない、万一流出させたら命取りになるという言葉です。「品質の時代」と言われ久しく、周知のようにアーク溶接はスパッターの飛散、ヒュームの発生などで溶接周りが汚れやすく、細径溶接ワイヤを高速でコンタクトチップを通して給電させながら行うため溶接管理条件が大変多く、バラツキが生じやすいため品質維持・改善への取り組みが大変重要課題となっています。そのため、お客様には現場アドバイス、溶接技術講習などを通じ、アーク溶接の「三つの基本」を守り、溶接品質に影響の大きい二つの要因を常に認識しながら対応することをお勧めしています。

■ アーク溶接の三つの基本

① スムーズなワイヤ送給

② 溶接ワイヤへの確実な給電

③ 穏やかな溶接部への被包ガス供給

三つの基本は溶接機器、溶接ワイヤ、シールドガスと密接に関連しております。これらの仕様はお客様毎に異なったものが多く、また溶接製品もお客様毎に求められる要求特性に違いがありますが、三つの基本を軸として溶接工程、溶接作業を組み立てることは共通です。弊社が示す事例も参考にして対応して頂ければ大変ありがたい。

■ 溶接品質に影響の大きい二つの要因

① 溶接線ハズレ ・・・溶接ワイヤの線ぐせ、コンジットの捻じれ、チップ先端孔の拡大など。

② ス パ ッ タ ー・・・ビード外観不良、ブローホールなど。

これら二大要因が溶接不良に直結し、溶接品質で最も大切な「溶接強度」に悪影響を及ぼしますので生産準備の段階から、日常溶接作業に至るまできめ細かく対応をお願いします。

皆様の溶接工程観察の機会を得て強く感ずることは、溶接治具周りの4Sが品質獲得の基本であることです。スパッター、ヒューム、油煙などで汚れやすい工程を事務所と現場一体となって清潔に保っていただければ溶接不良要因の「見える化」につながります。アクティブな日常活動の展開を期待します。

また、「溶接条件指示書」による溶接作業の標準化が実行され、品質の維持・改善につながっていますが、「標準化」という言葉のとおり決められたことは「守り」、「守らせる」と同時に日常的な創意工夫、改善の成果を指示書にフィードバックし、常に事務所と現場が一体となって見直しを入れながら、作り上げていって頂きたいことです。

「溶接技術だより」では、アーク溶接の基本から実際まで筆者らの長い溶接実務経験とお客様への技術サービス対応で得た貴重な教訓を糧として、考え方と実際をいかんなく披露しお客様へのアドバイスに努めて参ります。

溶接技術の基礎とポイント「抵抗溶接の基礎とポイント (1)」へ![]()