アーク溶接 第23話 4ロール送給装置の取扱い上の課題 担当 高木柳平

2015年06月22日

第20話で4ロール方式に関わる取扱い上の課題を紹介してみたいと記した。ガスシールドアーク溶接業界では溶接ワイヤの送給性改善に、溶接ワイヤおよび送給装置およびその関連部品を挙げて一貫して取り組みがなされてきた。その成果のひとつが2ロールから4ロールへの切り替えです。現行では軟鋼系送給装置にも4ロール方式が標準装備される時代になってきた。取扱いをされる皆様は4ロールだから安心!とイメージされるでしょう。溶接機器メーカの営業マンからは「最近は4WDになってからワイヤ送給性に関するトラブルが大幅に減少して助かっている!」と聴いています。なるほど、2ロール方式に比べ、送給ロールU溝を通る溶接ワイヤへの加圧力Fが1/2程度で済むためワイヤの変形および銅メッキなどの剥がれが少なく送給性は改善できます。しかし、2ロール方式の送給装置では経験したことがない不都合な事象が、4ロール方式の場合に多くのお客様の溶接工程で発生していることが判りました。

それらの一例を図023-01~03に示します。

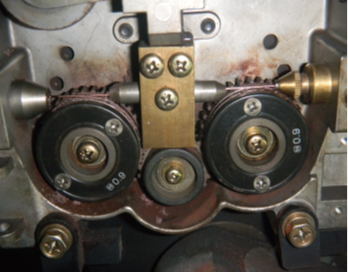

図023-01では送給装置ローラ周りおよびローラ下部に猛烈な銅粉、鉄粉の堆積をみることができます。

図023-02では、4WD送給ローラ間のガイドチューブが外されています。送給ワイヤにキズがつくのを防止するためと聴きました。

図023-03では同様に4WD送給ローラの溝およびローラ周りに銅粉・鉄粉が赤黒く付着しています。

これらの事象は当社の溶接研究室に所有するアークロボットによっても再現することができました。どうやら4ロール送給装置にも落とし穴があることを把握できたのです。

どのような設定の時にこのような不都合な事象が発生するかと言うと、まさに図023-04に見るようにペールパックからコンジットチューブを介して送給装置に送給する溶接ワイヤにおいて、1次側コンジットチューブ(パック-送給装置間のコンジットチューブ)が1ターン巻いてある場合に生じやすいことがわかりました。原因の推定としては、パック巻きワイヤは残留捩じりを付与しながら1ターン毎にパックに花柄模様を描きながら収納されています。それらのワイヤが引き出される時コンジットチューブが捩じれているとそれらの中心部を通過する溶接ワイヤにもコンジット捩じりが伝達され、4ロールの入り口側ローラ部でローラ溝の上下、左右方向に脱線しながら中間ガイドを通って出口側ローラへと送給されることを確認しました。このような捩じりの倍加によりローラ溝からの脱線、ガイドチューブへの偏芯などによるワイヤ表面キズの発生、銅粉、鉄粉の発生、詰まりおよびつるまき状のワイヤ線ぐせなど多くの送給不良要因を作り出します。以上でおわかりのように、「4ロール送給方式を適用する場合は、1次側コンジットをターンさせないことが必須となります」。是非取扱い標準に加えながら日常管理も含め、対応されることをお奨めします。

以上