アーク溶接 第78話 アーク溶接技術講習とその紹介(6) 担当 高木柳平

2017年02月20日

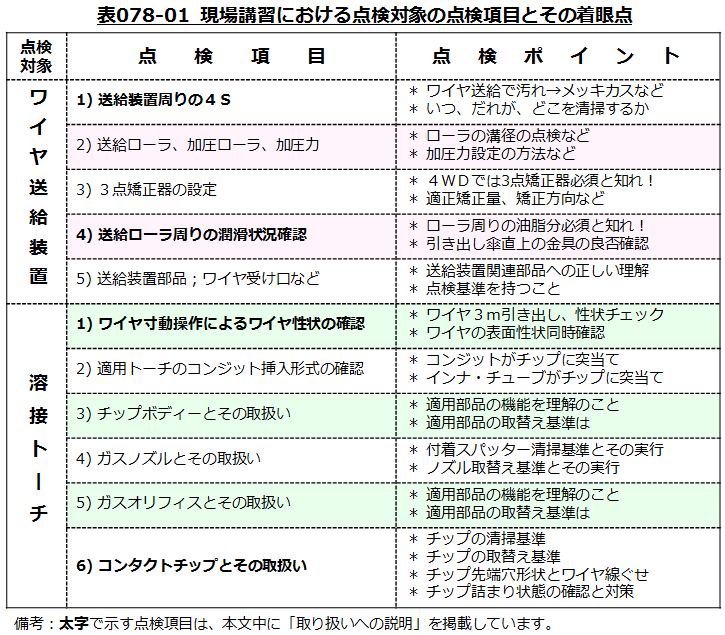

前話に引き続き現場講習時の点検対象を送給装置、溶接トーチに移します。表078-01に「現場講習における点検対象の点検項目とその着眼点」を示し、それら点検項目の中で、お客様にほぼ共通して目を向けていただきたい事項、改善につながりそうな考え方を2,3取り出して以下に説明します。

1) 送給装置周りの4S

現場講習時に責任者に向かって「送給装置周りの点検はどのような頻度で行っていますか」と質問すると、多くのお客様が日常的には点検実施されていません。スムーズなワイヤ送給、確実な給電を得るためにも出来れば毎日1回定期的に送給系周りの点検を実施されるようお勧めします。最近の送給装置は防塵構造になっているものも多く、かつ4WD型の駆動方式の適用が多くなってきています。図023-01~04および図028-01~03にみるように送給装置内ではワイヤのローラ溝からの脱線、送給経路によるワイヤ表面の打ちキズ、擦りキズによるメッキカスの堆積など2WD、4WD共不具合発生の要因を抱えています。日常点検を強化し、標準化しましょう。

2) 送給ローラ周りの潤滑状況確認

CO2・マグ溶接環境で厳しい条件のひとつに、筆者の経験では、高電流溶接でしかも油脂分が厳しく抑制される鉄骨の溶接現場が挙げられます。自動車部品溶接においても油脂分が少ないいわゆる乾燥状態の溶接工程では送給性課題が多くなる傾向にありますが、反面溶接工程の隣にプレス工程が稼働している場合などは送給性が比較的良好な場合が多い傾向にあります。そのわけは送給系へのオイルミストの付着と考えます。これらの事例からも分かるようにワイヤ送給性を確保するためにはある程度の油脂分が必須と言うことです。溶接ワイヤには製造時にワイヤ表面にワイヤ10キロ当たり1.0グラム前後の油分が静電塗油法などによって塗布されています。一方、送給装置側でもある程度の油脂分が必要であり、送給装置周りの4Sと称して有機溶剤などによってきれいにすることは結構ですが、油分を拭い去ることは避けて下さい。いわゆるワイヤ送給系の4Sはメッキカスなどの発生を防止し、発生していれば除去する一方、送給ローラ&溝・コンジット内部を含め多少の油脂分の確保に努めて下さい。具体的な油分の管理の一つは図024-02に示すようにワイヤ表面油脂分を濾紙などによる拭き取りによって観察することです。なお、ワイヤ表面油量が過多の場合はアークより白煙が舞い上がります。

3) ワイヤ寸動操作によるワイヤ性状の確認

現場講習時に必ず実施する項目に溶接ワイヤをインチング操作でパック巻きワイヤ1ターン分、ほぼ3メートルを引き出し、それらのワイヤをそろりと平らな床面に置いてワイヤ線ぐせを観察することです。それらの一例はすでに図035-03にみたように輪径が形成されている場合はその寸法を測定しΦ1.2ワイヤではΦ700~800になるように送給装置入り口に装備してある3点矯正器によって調整します。輪径状にならず、曲がり・立ち上がり(ヘリックスと称す)を示すワイヤに対してはお客様の溶接工程に合わせそれらの限度値の把握をお勧めします。

このように現場講習では各点検項目について監督者・責任者の同意を得ながら、この後も溶接機器、ガス、冶具、実アークにわたってそれらのポイントを順次説明していきます。

次話では「溶接トーチ」に関する観察のポイントについて追加説明を予定します。

以上。