アーク溶接 第62話 溶接電流と波形制御(パルス溶接)(1) 担当 高木柳平

2016年09月12日

パルス溶接の変遷と特長は、短絡移行マグ溶接に比べ ①スパッターレス ②高速溶接化 ③亜鉛メッキ鋼板の耐ブローホール性などに顕著な効果を発揮できる点について、既に第17話で触れました。さらにフルデジタル機の進展に伴いパルス制御の機能が充実するとともに設定が容易になってきたが、今一度パルスマグ溶接電流をはじめとした条件設定に関し理解を深め、それらの使い方に習熟することが求められています。そこで基礎的な考え方と実際例を挙げ、今後5話にわたって皆様の溶接工程における課題解決につながるものが示せれば幸いです。

パルス溶接の特長は種々ありますがそのひとつに「高速溶接化」が挙げられます。CO2・マグ短絡移行溶接に比べ何が高速溶接化に寄与しているのでしょうか。主な要因は①アークが消失しないこと。②単位時間当たりの溶着量(g/min)が同一電流値において大きいことと考えます。

短絡移行溶接は短絡-アークの繰り返しで溶接時間中のほぼ15%前後は短絡時間でアークが消えています。このような消失時間を含むアーク状態で高速化を目指してもアーク安定性に欠け、溶け込み品質も不安定になります。

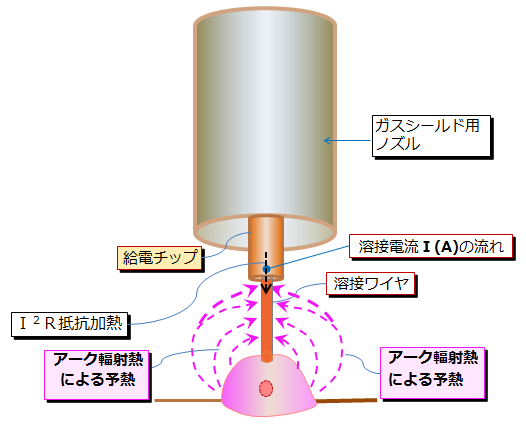

このため短絡移行溶接の溶接速度はせいぜい70~80cm/min程度です。ところがピーク・ベースを繰り返すパルス溶接では電流の低いベース期間でもアークは持続的に発生しており1パルス・1溶滴移行を基本としてトーチなどの耐熱性が整えば150-180cm/minの高速溶接も可能と言われています。一方何故パルス溶接は高溶着量が得られるかについては、短絡移行溶接と違ってパルスの場合は常にアークが発生し、周囲ガスにアルゴンガスが多いためガスによる冷却作用が少ないので、輻射熱のワイヤ突出し部に与える予熱効果が大きくなるためだと考えられています。予熱効果により比抵抗ρ(Ω・cm)が増加し、ワイヤの抵抗R(Ω)が増し、同一電流でもI2Rのエネルギーを大きくできる結果、ワイヤ溶融量を増大させることができます。図062-01にパルスマグ溶接におけるアーク輻射熱による送給ワイヤ突き出し部への予熱模式図を描いてみました。

この図にみるようにアーク輻射熱の大きいパルス溶接では溶滴になる以前に輻射熱(含むI2R熱)を受熱するので、より少ない溶接エネルギーすなわち溶接電流×アーク電圧にて溶融、溶着することができます。身近な例としてはパルスマグの方がコンタクトチップをはじめトーチの温度上昇が大きくなります。また適用の仕方によって輻射熱の影響は、平板の溶接より90度に囲われたすみ肉溶接の方が大きくなることは容易に経験する所です。

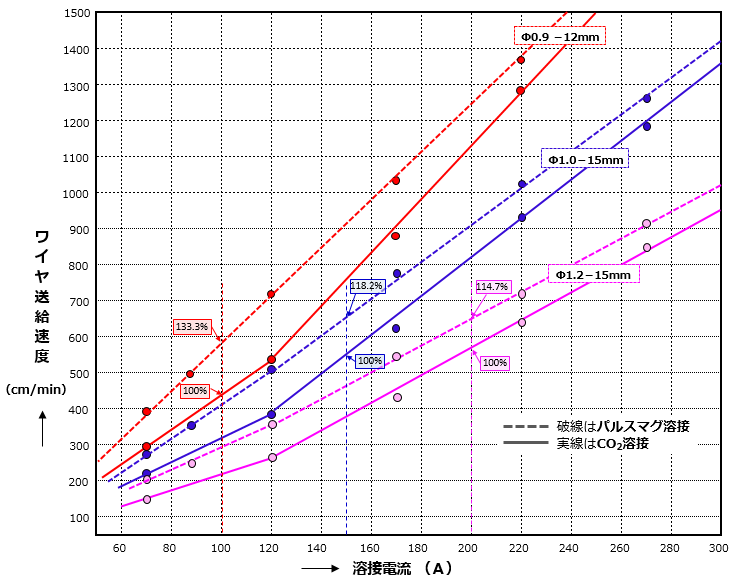

それではこれらのワイヤへの輻射熱効果を有するパルスマグがCO2短絡に比べどれだけ溶着量(g/min)の増加に寄与するかを見てみましょう。第55話の溶接電流とワイヤ送給速度の関係でみた図055-01と図055-02からCO2短絡とパルスマグの溶着量比較を図062-02に作成してみました。

ワイヤΦ1.2×200Aの条件ではパルスマグの方が15%近く溶着量増加があり、同様にワイヤ径Φ1.0×150Aでは18%の増加であり、Φ0.9×100Aでは33%もの増加となっています。これらの溶着量増加効果にパルスマグ溶接の真髄のひとつがあるとご理解ください。

次話ではパルスマグ溶接における溶滴移行とその制御について考え方をモデルに沿って説明します。

以上。