アーク溶接 第67話 ワイヤ突き出し長さ 担当 高木柳平

2016年11月07日

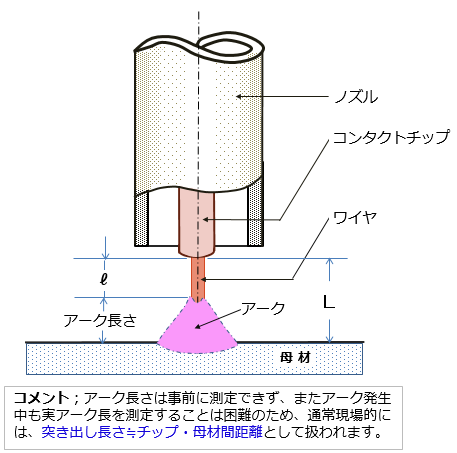

溶接条件の4大条件という場合は、①溶接電流(ワイヤ送給速度)②アーク電圧 ③溶接速度 ④突き出し長さ(チップ・母材間距離)で、突出し長さは溶接電流に直接影響を与えるので極めて重要な条件因子となります。ワイヤ突き出し長さの定義は図067-01にみるようにチップ・母材間距離L=ワイヤ突出し長さℓ+アーク長さで表しますが、アーク長さは事前に測定できず、またアーク発生中も実アーク長を測定することは困難のため、通常現場的には、突き出し長さ≒チップ・母材間距離として取り扱われます。

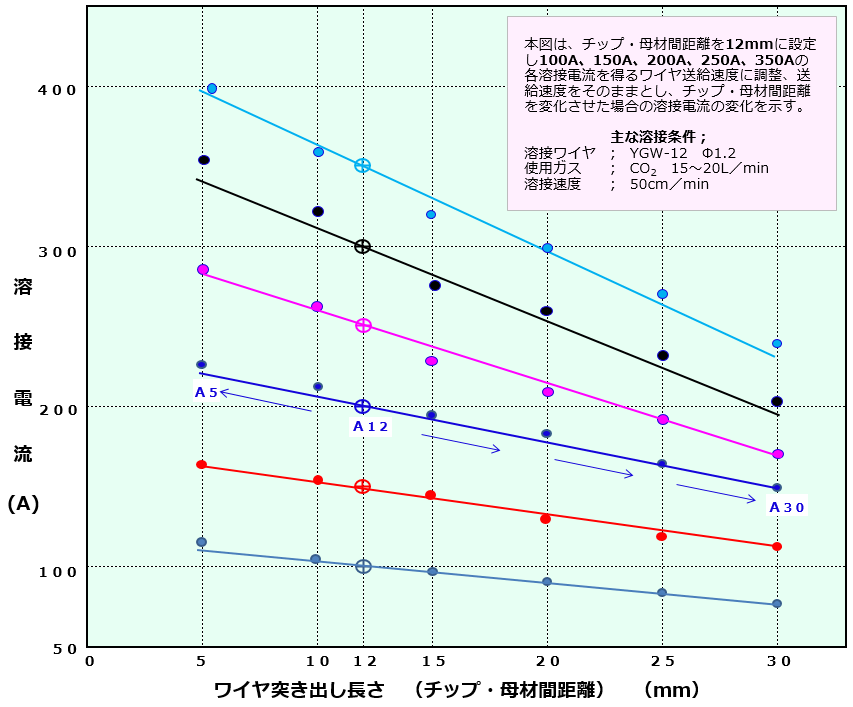

ここで、突き出し長さ(チップ・母材間距離)の溶接電流への影響の一例を図067-02に見ることにします。

主な測定条件はCO2-ワイヤ径Φ1.2で、はじめに突き出し長さを12mmに設定し例えば200Aに合わせ(A12)ワイヤ送給速度を測定、送給速度を変えずに突出し長さを5mm(A5)と短くし、一方30mm(A30)と変化させその都度、電流値を記録する。A12を起点としてA5とA30を近似直線で結びます。するとこの直線の傾きは突出し長さ1mmにつき変化する溶接電流値(A)を示すことになります。

結果は220-150(A)/30-5(mm) = 70/25 ≒ 2.8A/mm、同様に

100A時は 110-76/30-5 = 34/25 ≒ 1.4A/mm

300A時は 340-196/30-5 = 144/25 ≒ 5.8 A/mm 。

これらの値が示すように100Aでは1mm当たりの電流変化は1.4Aと低いが300Aレベルになると5.8Aと高くなり電流変化への影響は無視できなくなります。

ワイヤ径の突き出し長さによる電流変化は細径ほど影響が大きく、またマグ、パルスマグ溶接時もCO2溶接より輻射熱が大きくワイヤに作用するため電流変化が大きくなります。とくに大電流マグ溶接においては10A/mmを越える電流変化を生じる場合が出てきますのでワイヤ突き出し長さの管理はとても重要になります。また、突き出し長さが長すぎると、ワイヤ狙いズレが発生しやすく、短かすぎるとチップ先端にスパッター付着が多くなり不安定になりやすい。そこで実際的なワイヤ突き出し長さの設定はワイヤ径Φ1.2の場合15±1mm(短絡移行溶接時)、Φ1.0の場合は13±1mm、Φ0.9の場合は12±1mm程度が望ましい。なお設定の精度を±1mm以上に多くすることは避けて下さい。ワイヤ突き出し長さのティーチングにはコマメが第一です。

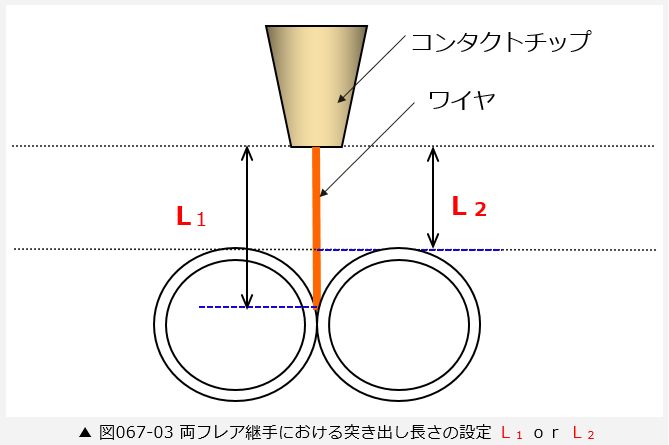

継手形状によってはワイヤ突き出し長さの設定に迷う場合が生じます。例えば図067-03に示す両フレア継手です。

図のL1かL2のどちらにするか意見の分かれるところです。しかし心配は不要です。「突き出し長さ」測定基準を予め作成し、測定者間のバラツキをなくすことができればそれでOKです。作業標準がキッチリ決められ、守り・守らせる標準化ができていれば結構です。なお、突き出し長さの測定具については図053-01にも一例を示しましたが、15cmの金サシを含め正しく測ることができれば何れでも結構です。標準化して日常的に対応して下さい。本話のおわりにコメントしたいのは突出し長さの件でよく見掛ける不適合現象です。前層ビードの上に後行ビードを置く場合(例えばパイプ円周溶接時のラップ溶接、仮付溶接後の本付け溶接など)に突き出し長さの修正を行わずにロボット溶接を行い溶接の重なり部分でワイヤ突き出し長さが短く、電流が高くなり、かつスパッター発生を生じたり、チップ溶着寸前になったりする場合が多々あるということです。ティーチング操作をこまめに行い、ビードラップ部が短いから同じ突き出し長さ設定でイイやと予断せず対応して頂くことがアーク溶接品質の維持には欠かせません。

次話ではトーチ角度とねらい位置につき考え方と実際を説明の予定です。

以上