アーク溶接 第59話 溶接電流と波形制御(短絡移行)(1) 担当 高木柳平

2016年08月08日

溶接電流には瞬時電流などの動的電流と平均電流などの静的電流に分類でき、平均電流については第54話で触れたとおりです。そこで本話ではスパッター、高速溶接、溶接歪などと関わりあいの深い短絡移行溶接の波形制御についてサイリスター機時代を振り返り説明します。これらの昔話も聞いておけば今後の進展する溶接機器を使いこなす糧になると感ずるからです。

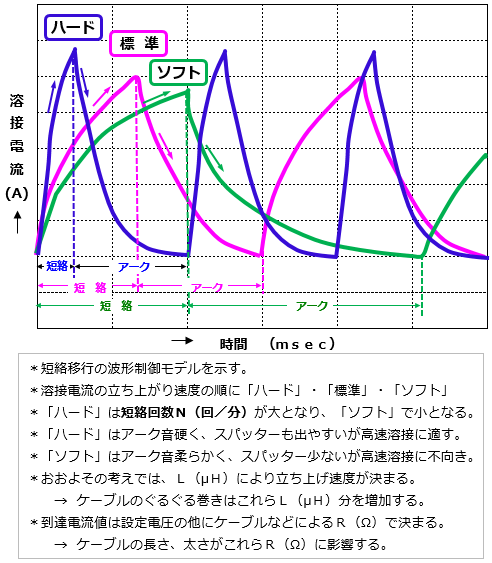

第12~16話の「溶接電源の変遷」でも述べたようにCO2溶接の歩みは「スパッターの発生を極力抑制する」という課題をもち、開発・改善を加えながら進展し、現在も進行形です。スパッター制御の初期段階における方策は、溶接電源直流側における「直流リアクトル」取り付けによる電流制御でした。直流リアクトルとは、図014-03のように巻数N(ターン)の変更によって直流インダクタンスL(μH)を変化させ溶接電流の増加速度を制御するものです。たとえて言えば庭先に撒く水のホースがグルグル巻きであれば水道の蛇口を開けても水勢は弱いが、ホースがストレートであれば勢いよく出る。この場合の水の流れが直流リアクトルの電流と考えればイメージしやすい。図059-01に示すように、水勢が強い=電流の立ち上がりが早い場合を「ハード」、逆に弱い=遅い場合を「ソフト」、その中間を「標準」と一般的に名付られている。ここで、直流リアクトルのコイル巻数Nを固定にすると不都合がでてきました。

すなわちアークスタート時は母材、ワイヤともに冷えた状態でいきなりアークを発生させるには急速なエネルギー(電流×電 圧)の投入が必要になりハード条件が必須となります。一方、アークが一旦発生すれば短絡-アークの繰り返しとなりハードな電流の立ち上げはスパッター発生 を伴いやすく「ハード」から「標準」さらには「ソフト」への設定替えが通常求められます。しかし当時はリアクトルの巻き数変更は容易ではなく、マグネット スイッチによる大電流の切り替えなど方策はありましたが困難を伴いました。とくにCO2溶接で最大のスパッター発生条件は250A-25Vで、これらのスパッター抑制には直流インダクタンス量500~600μHを必要とする一方、スタート時は50~150μHで十分で、大きな開きがあり苦労したことを思い出します。また高速溶接では溶滴移行(短絡の解消)に時間がかかるとアーク不安定を招きやすく、半自動高速溶接ではトーチ持ち手にゴツゴツ感を強く感ずるためそれらの解決策として「ハード」設定が必要になります。また、ヘリ継手の高速溶接などは埋もれアークを適用することになりますが埋もれアークは必然的にアーク長さが短く短絡の機会が増えます。この場合の短絡の解消を素早く処理しないとアーク不安定につながるという考えでリアクトル巻き数Nを極力少なく「ハード設定」にしたり、場合によっては短絡しL(μH)をほぼゼロ化するなどの対応がとられました。以上はサイリスター機時代の直流リアクトルによる波形制御と設定方法の一端を述べたものですが、溶接電源による波形制御の個別設定などはとても困難でした。最近はフルデジタル型溶接機の進展により各機器メーカの波形制御は「至れり・尽くせり」で、 昭和40年代の制御環境からみれば夢のようで、隔世の感すらします。しかし現在フルデジタル機の適用現場に接して感ずることはそれらの進展した波形制御を 装備していてもスパッター制御、高速溶接安定化など十分に効果を実現していない例などを多く見受けます。「波形制御効果」を十分採り入れなければ改善はな いと心得るとともに、「波形制御効果」を味方につけることができるよう理解を深め、かつ適切な設定への努力と実行を望みます。

次話では短絡移行波形と溶滴移行モデルについて説明を予定します。

以上。