アーク溶接 第6話 アーク溶接技術における全体像と考え方 担当 高木柳平

2014年12月22日

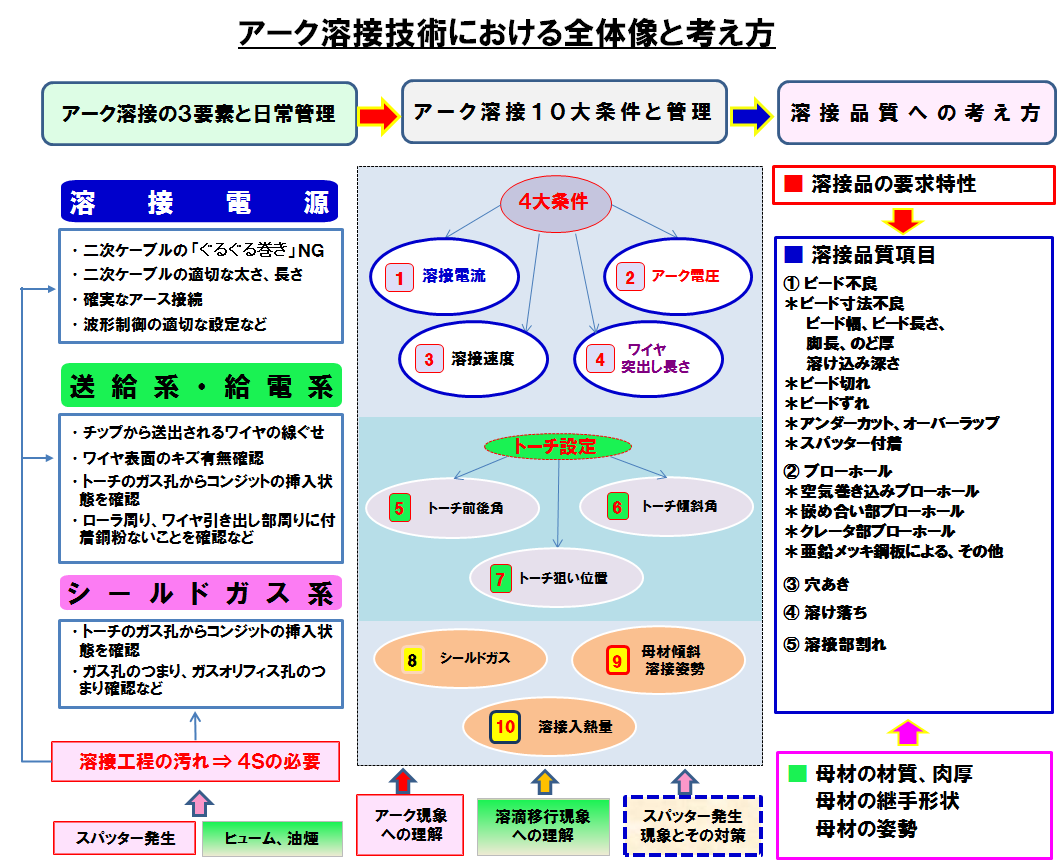

今回は「アーク溶接技術における全体像」を取り上げる。種々の要因が影響するアーク溶接では全体を見通す中で品質維持に向けた日常管理が求められる。

ここでは、アーク溶接条件の主要10大条件の一例を示す。そのなかでも4大条件である「溶接電流」「アーク電圧」「溶接速度」「突出し長さ」はとりわけ重要である。

溶接作業では一般的に「溶接作業条件指示書」が発行され、対象溶接品の溶接条件が示される。最近は、亜鉛メッキ鋼板の自動車部品への採用に伴いトーチ設定の重要性が指摘され、トーチの前後角、傾斜角、狙い位置も指示書に明記されるようになった。

また、シールドガスの種類と流量、溶接姿勢、ワーク姿勢および溶接入熱量も主要管理条件に加えるところが増えている。

これらの溶接条件をアークロボットに教示しても教示通りに溶接品質を保てない場合が発生しやすい。それは何故か。原因の多くはアーク溶接ではスパッター、 ヒュームの発生を伴い溶接治具周りが汚れること、細径の溶接ワイヤを給電させながら高速送給すること、しかも起動・停止を繰り返すことなどが起因してい る。そこで日常作業の基本を4S(整理、整頓、清潔、清掃)において維持管理し、指定の溶接条件通りに機器・ワイヤ・ガスに働いてもらうという考えに立つことが望ましい。

一方、溶接条件の設定に当たっては、生産準備段階からスパッターの抑制に心掛け、かつ溶接ワイヤの狙いずれ防止を念頭に置いて考慮、設定することである。

溶接品質の維持はこれらの条件管理とアーク溶接3要素の4Sを含めた日常管理の徹底からはじめて達成できるもので、さらに必要なことは、母材の材質、板厚、表面性状、継手形状および母材姿勢などをよく考慮しながら溶接部の強度保証の観点に立って対応することが品質の時代を生き抜くために求められている。今後、具体的事例を挙げながら全体像で示す各部分について説明、解説を加えていく予定です。