第2回 溶接を学ぼう~電極編~

2024年02月15日

前回、抵抗溶接について学んだきゃっぱくん。

今回から、スポット溶接で使われる「電極」について学んでいきます。

【電極の種類】

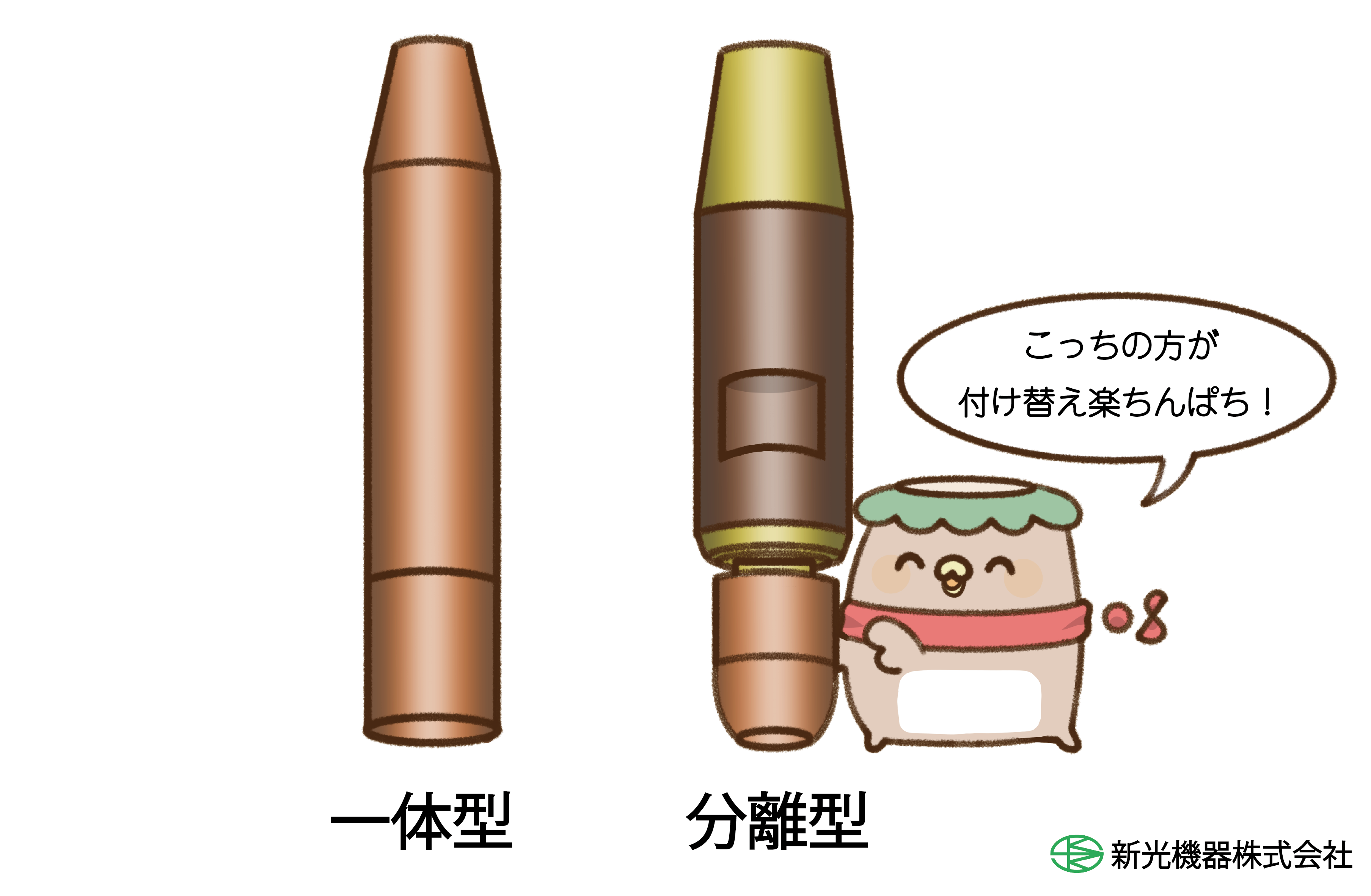

電極には、分離型と一体型があります。

分離型に代表されるものとして、シャンクと組み合わせて使う「キャップチップ」があります。

注意点として、各部品の材質が同じだと、溶接時の加圧と熱により張り付き、チップが外しづらくなるため、別の材質のものを使用することをおすすめします。

一体型は、キャップチップとシャンクが合体したものです。

代表的なものとして、「ストレートチップ」や「スポットチップ」があります。

分離型であれば、キャップチップのみの交換で済むので、一体型と比べてコストダウンになります。

【電極の形状】

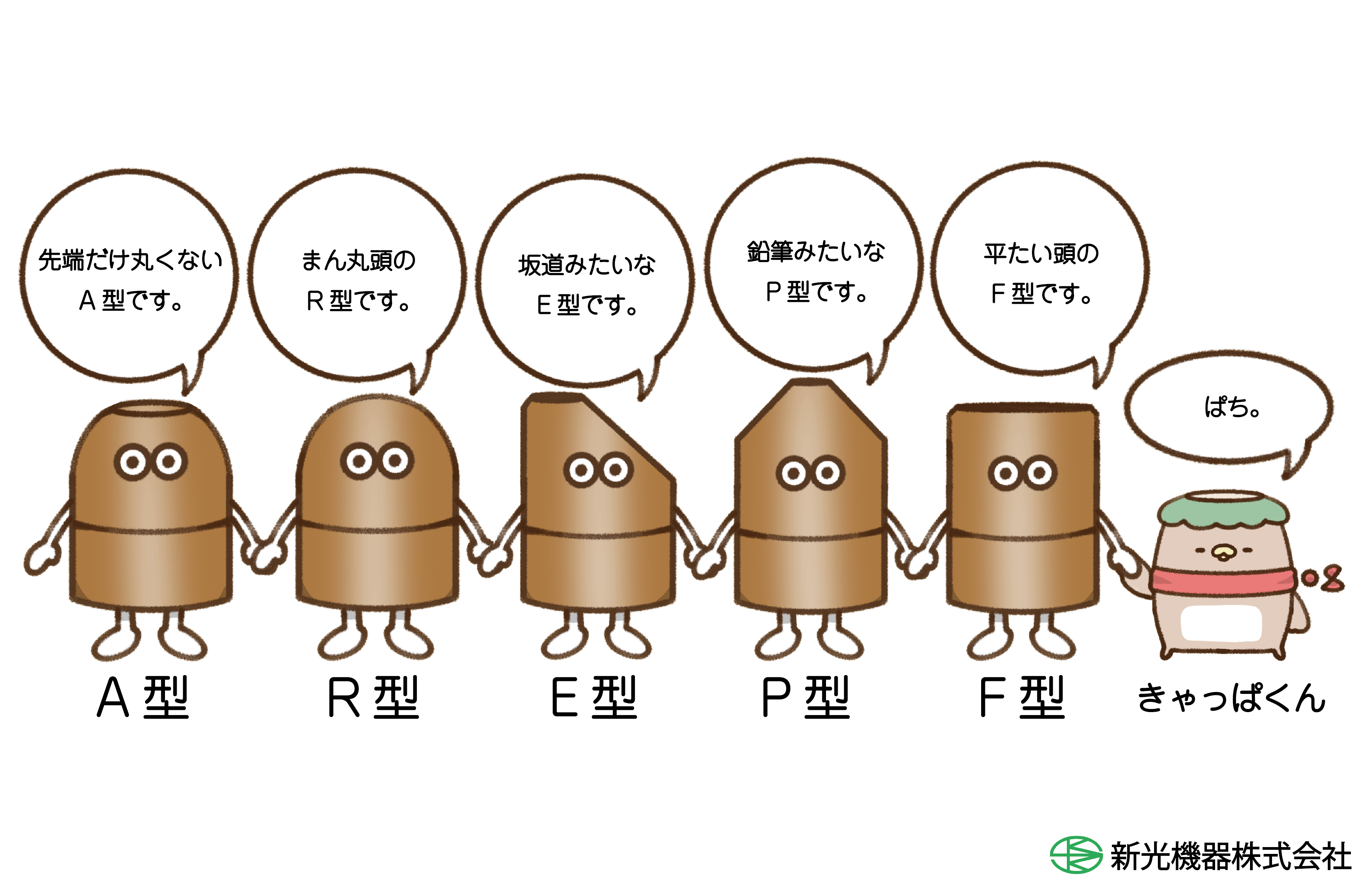

電極には様々な形状があり、様々な用途で使用されます。

一般的にはA型が使用されていますが、箱物や角の溶接にはP型など先端にかけて細くなっている形状のものが使用されています。

形状とその名称は統一ではありません。弊社製品においての形状を、下図で見てみましょう。

【電極先端形状の影響】

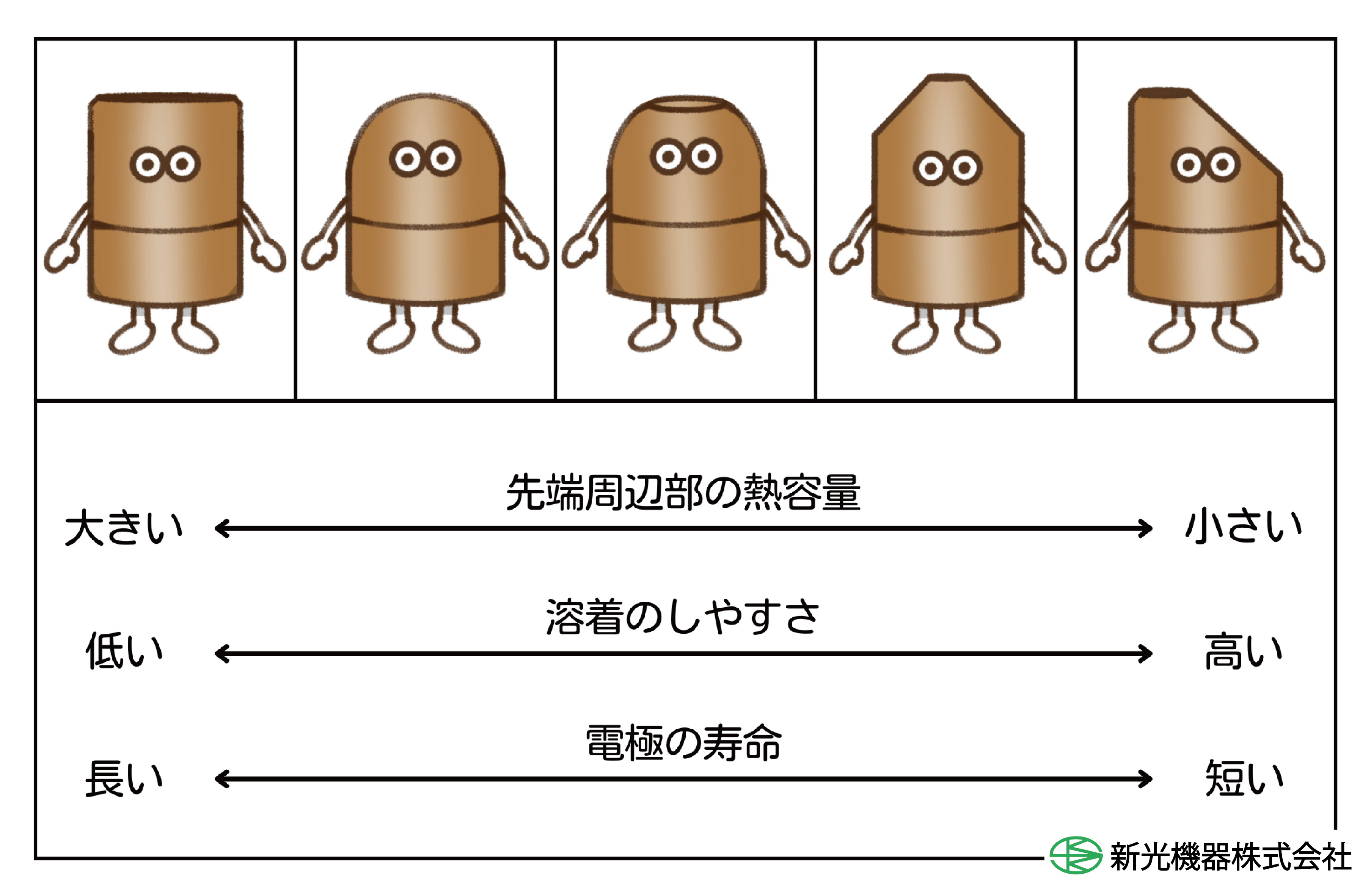

形状によって、電極先端部の「熱容量」「溶着のしやすさ」「寿命」が変わってきます。

表を見てわかるように、選定の際は使い勝手だけで選ぶのではなく、なるべく熱容量の大きなR型やA型を選ぶと良いです。

【電極の冷却作用】

抵抗溶接品質を安定させるのに最も重要なこと、それは

「電極先端形状をいかに新品時に近い形状に保つか」ということです。

電極に熱が入った状態で加圧をかけ続けると、変形が起こりやすくなります。

先端ø6mmの場合だと、電極先端径がø1mm大きくなるだけで、同じ電流を流しても抵抗発熱量は4割以上も下がってしまいます。

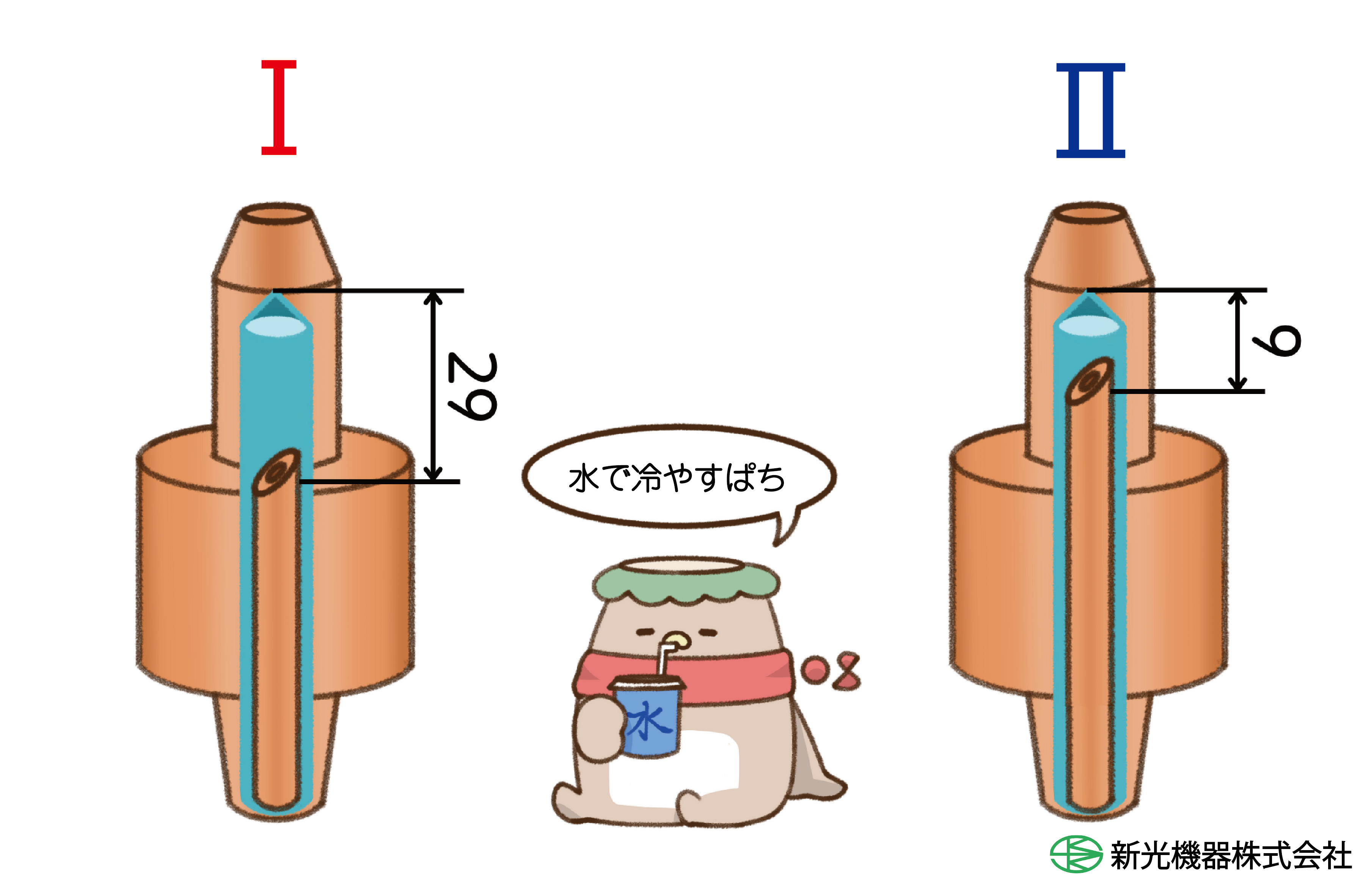

そこで必要になるのが、最適位置で電極を冷やすことです。

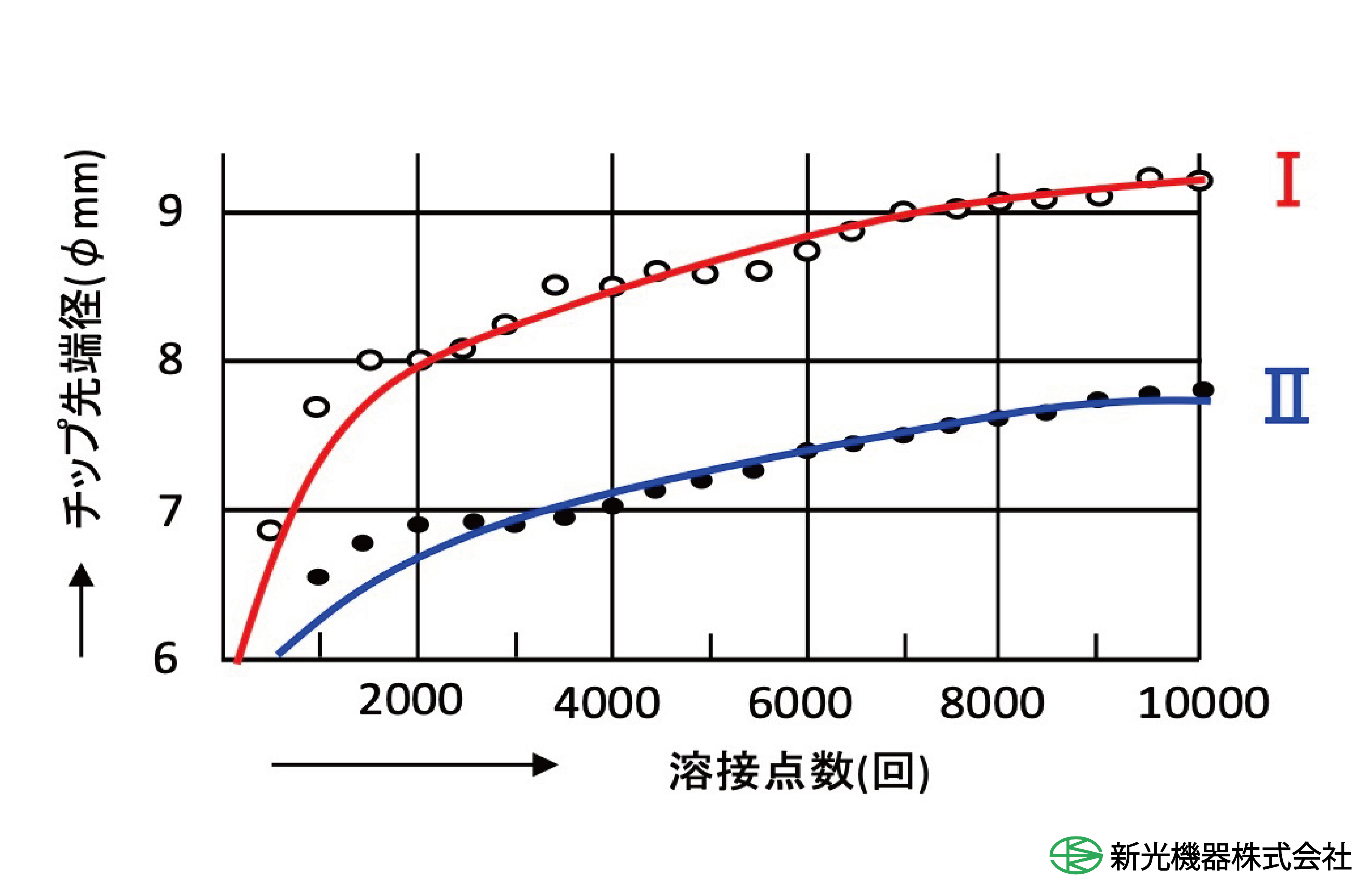

クロムジルコニウム銅使用、軟鋼板厚0.9㎜

電流7,500A、時間8サイクル、加圧力210kgf、溶接速度80点/分

先端ø6mmがø7mmになるまでの溶接打点数を比較すると、

Ⅰ 電極先端までの距離が29mmの場合、約900打点

Ⅱ 電極先端までの距離が9mmの場合、約3800打点

その差は4倍以上という結果になりました。

電極先端までの距離が短い程、電極を効率よく水冷できるため、電極先端形状を長い間新品に近い状態に保つことができます。

つまり、最適位置で電極を冷却するということが、溶接品質の安定に直結してくるということです。

今回はここまで。

次回のコラムでお会いしましょう!