アーク溶接 第111話 ビード外観を考える(9) 担当 高木柳平

2018年01月22日

穴あきとその対策

最近の溶接部品はそれらの強度保証のために「溶け込み深さ」の管理が厳しく問われる。 現場の管理者からしばしば聴く言葉に「少しでも溶け込み深さを大きく得たいため、どうしても高い電流側に条件を設定する。そのため穴あき発生の危険が高くなる」・・・と。 もっともなコメントでありますが今一度「穴あき」発生の要因を考え、個々の場合における真因を見定め、穴あき抑制に向け対応して頂きたいと考えます。

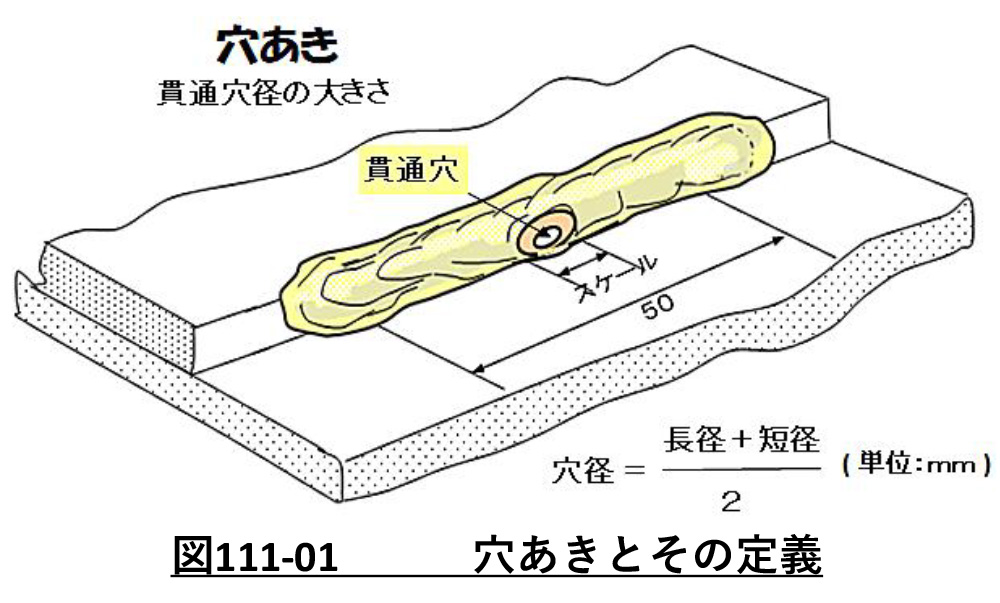

「穴あき」の一般的な定義を図111-01に示す。 溶接金属および母材を含め「貫通的に穴あき」する状態を言う。溶け込み深さを形成する溶融金属に作用するアーク力、プラズマ気流、重力などの力が過大になると穴あきが発生しやすくなる。 過剰な深さの溶け込みにより円形状に溶け落ちた欠陥を指すものと解釈する。 また母材に一部溶け落ちを伴いつつビードくびれを生じ不連続な、狭幅なビード形成をする場合は「もぐりビード」とも呼ばれ、ビード幅の規格を満足しない場合が生ずる。 溶融金属の大きさ、母材の溶融および溶け込み深さは、適用する溶接電流値(A)に大きく影響を受ける。 詳しくは次式(1)で表される入熱量Q(J/cm)にほぼ比例すると考えてよい。 溶接入熱量(J/cm) =60×溶接電流(A)×アーク電圧(V)÷溶接速度(cm/min)・・・・・・(1)

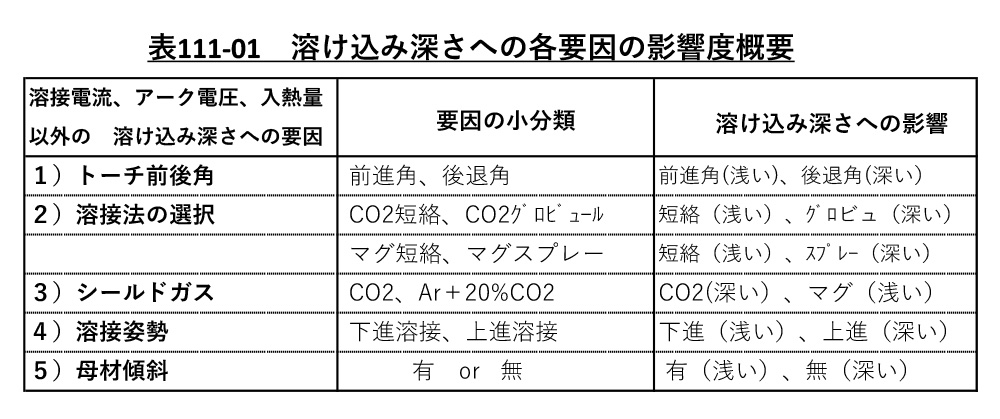

また、穴あきの主な要因は、溶接入熱量の他に表111-01に示す諸因子についても考慮する必要がある。

以下に「穴あき」に関する写真を示し発生要因と対策事例についてコメントし ます。

(1)クレータ・エンド部穴あき・・・写真111-01

母材下板がt=1.4mm、CO2溶接で使用ワイヤ1.2Φの条件。 エンド部に典型的な穴あきが発生した事例。 要因の第1は傾斜角、狙い位置とも下板側寄りになっていることであるが、凝固時に溶融金属が溶接後方に引かれ穴あきしやすいと想定しておくことが必要。そのためトーチ前進角を15°程度と大きめに設定することが望ましい。

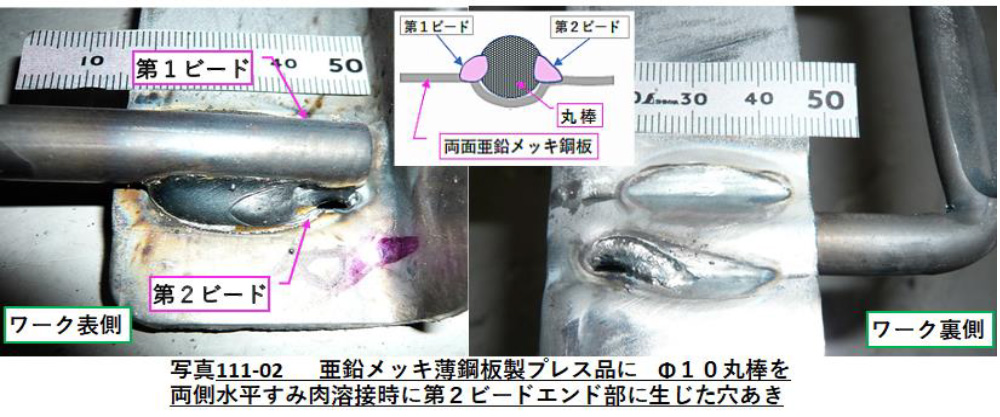

(2)亜鉛メッキ鋼板と丸棒の両側すみ肉溶接にみる穴あき・・・写真111-02

アーク溶接対象では多く見掛ける自動車部品で、亜鉛メッキ鋼板のプレス成形品に10Φ程度の丸棒を両サイドすみ肉溶接。 第1ビード側はほぼ良好なビードとなるが、第2ビード側は隙間に形成される亜鉛蒸気のガス圧力を受け、穴あきを生じた事例。 対策としては隙間内部の亜鉛蒸気の圧力を高めないように隙間に直接アーク炎を届かせない 狙い角度と狙い位置の設定が必要。ワイヤ径は細径の1.0、0.9Φが望ましく、アークを分散できるマグ溶接の適用を推奨します。

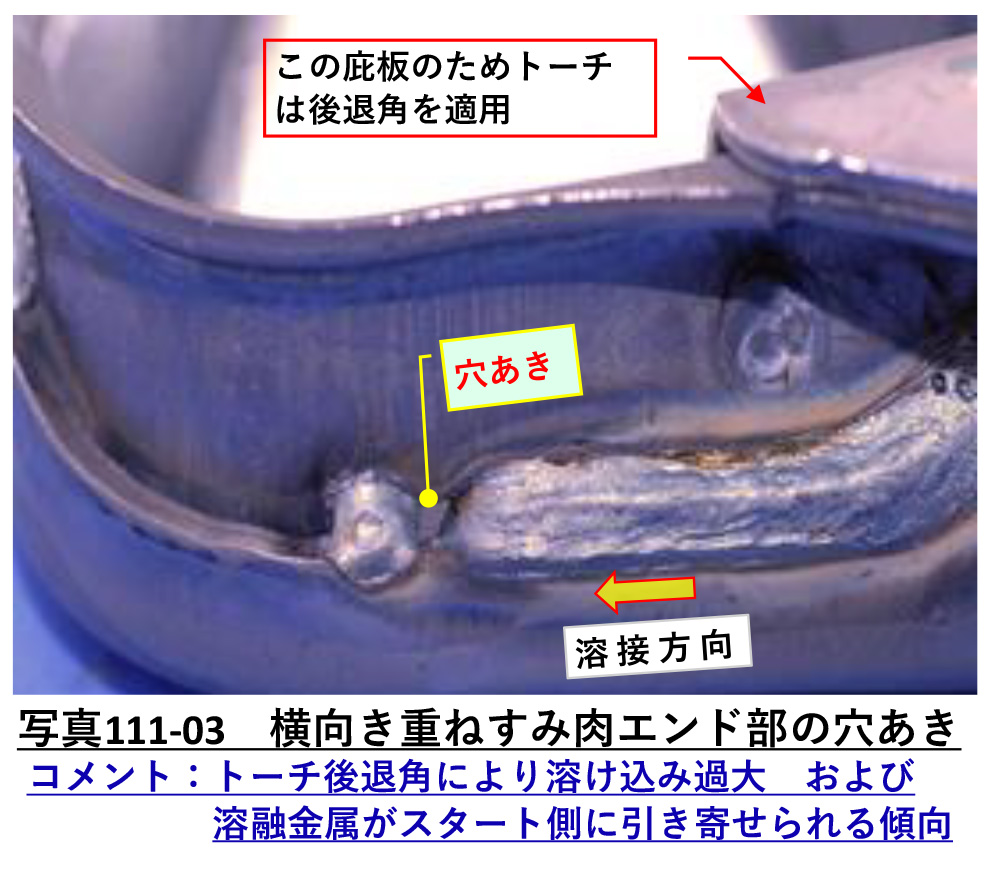

(3)亜鉛メッキ鋼板重ねすみ肉横向き・トーチ後退角溶接にみる穴あき・・・・・・・・・・写真111-03

部品形状に依り上側に庇(ひさし)があるためトーチ後退角を採用せざるを得ない。 その結果CO2溶接で溶け込みが深くなりエンド部近傍で穴あきを発生した事例。後退角では溶融金属がトーチ走行方向と逆方向に引き寄せられるのでアーク直下では溶融金属不足を生じ、溶け込みは深いが穴あきを伴いやすい。ロボット溶接のためエンド部手前から低入熱条件に変更して対応して欲しい。

(4)普通鋼板重ねすみ肉横向き姿勢におけるエンド部穴あき・・・・・・・・・・・・・・・写真111-04

本写真のエンド部をよく見るとワイヤ残りが観察される。 エンド部でワイヤ残りがあることの意味する所は①エンドの溶接電流に対しアーク電圧の設定が低すぎる。②エンド制御の設定が不良。③エンド制御終了とトーチ引き上げの間の時間が短すぎるなどである。 このビードは短ビードでありスタート側に溶融金属が凝集することによるエンド部金属の欠損が考えられるが、とりあえず、ワイヤ残りの原因を追究したいものです。

以上。