アーク溶接 第10話 溶接ワイヤの発達(3) 溶接ワイヤの製造法とその発達 担当 高木柳平

2015年02月02日

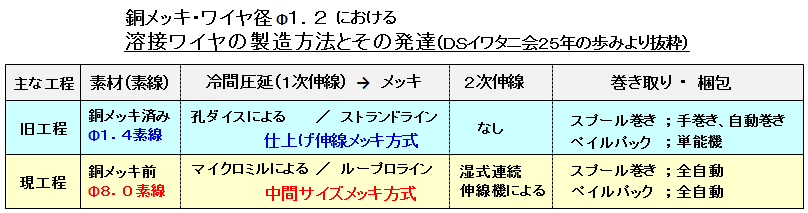

銅メッキ、ワイヤ径Φ1.2・Φ1.6、スプール巻きでスタートしたCO2溶接ワイヤは自動車工業界への適用の進展に伴い昭和40年には生産量が 100トン/月を超えた。当時の製造法はΦ1.2溶接ワイヤの場合、Φ1.4で銅メッキを施し、それらを孔ダイスによりΦ1.2に線引きする仕上げ伸線メッキ方式が採用された。一方ワイヤの形態はその殆どがスプール巻きで当時はハードボード製、12.5kgなどの重量で巻かれていた。

昭和45年頃以降になると大容量パック巻ワイヤの需要が自動車部品業界で生まれ、それらのニーズに応えるためにドローパックと称する「ワイヤ落とし込みによるペイルパックへの収納方法」が採られた。ドローパックの時代はその後10年程続いたが大きな欠点は、パックから引き出したワイヤがパック1回転分に付き1回「捩じれ開放に伴う踊り」を生じ溶接品質を悪化させることにあった。そこで種々の回転引き出し装置の併用による「ワイヤの踊り」解消を狙った。ドローパック用回転型引出し装置は取り扱いが煩雑で、場所もとることから改善が求められ、そこで登場したのが「捩じり入りパック巻き溶接ワイヤ」で、溶接ワイヤに捩じりを付与しながらパックに連続収納し、引出し時にそれらの捩じれを開放させることによって「ワイヤの踊り」をほぼ解消でき、現在に至っている。

また、昭和50年代になると溶接ワイヤの生産量は飛躍的に増加し、生産性に革新が求められた。溶接ワイヤは、例えばΦ1.2-20kgで2,250mと長く、仕上げ伸線メッキ方式では生産性が劣った。そこで、Φ8などの太径ワイヤを素線として使い、それらを「マイクロミル」という当時最新の冷間圧延機で一気に中間サイズの3mm台まで線材圧延し、ルーパーでループ状にしてメッキ層に通す中間サイズメッキ・ループロラインという方式が採用された。次に中間サイズメッキを施した線材を素線にして2次伸線と称し湿式連続伸線機により今度は一気に溶接ワイヤサイズ(例えばΦ1.2)まで伸線し、それらをさらに素線としてスプール、ペイルパックに夫々巻き取り、梱包する方式がとられ、生産性改善に大きく寄与した。それらの各工程で溶接ワイヤの線径、線ぐせ、メッキおよび表面油量を含む表面品質などの要求品質の確保が図られている。