アーク溶接 第9話 溶接ワイヤの発達(2)高電流用/低電流用ワイヤ 担当 高木柳平

2015年01月26日

1955年(昭和31年)、冷蔵庫のコンプレッサーハウジング円周溶接に、当時の大同製鋼製DS1が初めて適用され、CO2高電流溶接の先駆けとなりました。引き続いて自動車用リア・アクスル・ハウジング、油圧シリンダー、スパイラル鋼管、建機用トラクターのCフレームおよび車両用キーストンプレートのアークスポット溶接などへ適用が拡大した。要するにCO2およびCO2-O2溶接は高電流からスタートしました。

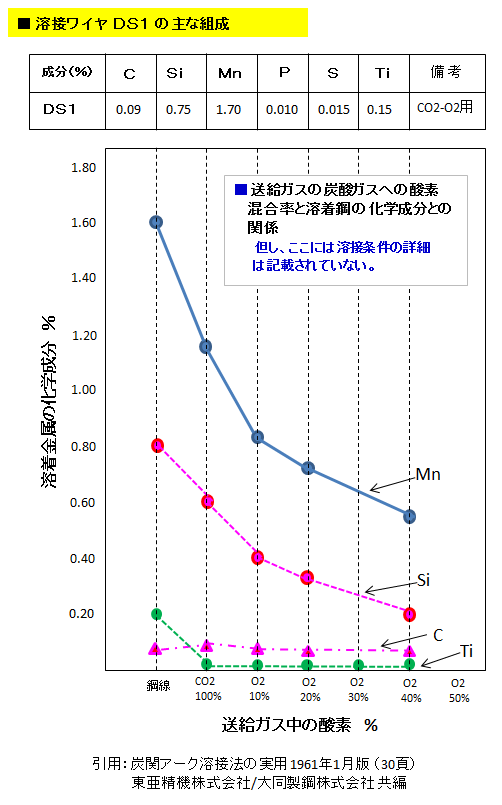

高電流溶接では溶滴移行はグロビュール(塊状)移行で、母材と直接の短絡は生じにくいのでスパッター発生も少なく、アーク安定化元素であるチタン(Ti)添加ワイヤが採用されました。1961年1月版の東亜精機(株)・大同製鋼(株)共編「炭関アーク溶接法の実用」に掲載の高電流溶接ワイヤDS1の組成例を図に示します。ワイヤ組成は酸化雰囲気中の成分損失(メタルロス)を考慮して予め多めの珪素(Si)、マンガン(Mn)、炭素(C)、チタン(Ti)の各量(%)を含有させた合金設計になっています。

開発初期の CO2-O2溶接ワイヤの組成

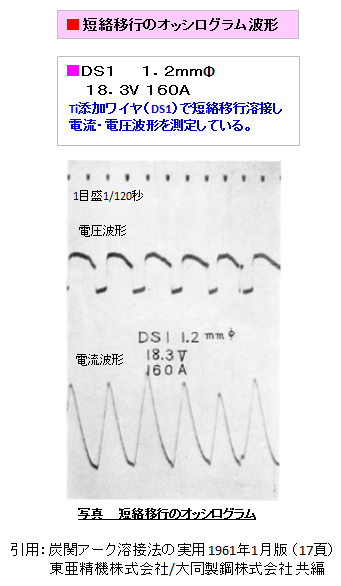

一方、低電流領域の溶接はオシロ波形測定から短絡-アークを繰り返す短絡移行溶接であることは認識されていましたが、適用ワイヤは同じくDS1でした。チタン(Ti)添加のDS1では切れ味の良い短絡移行溶接はできず低電流域の専用ワイヤの開発が待たれました。大同製鋼(株)が第一陣としてDS1Aの銘柄で昭和40年代の初めに発売しました。組成としてはノンチタンであり、短絡移行性を改善するため不純物元素である硫黄(S)を適量に制御したものです。また、電流、電圧が低いのでメタルロスもその分減少するため珪素(Si)、マンガン(Mn)などは予め低めに合金設計されました。

開発初期の短絡移行のオッシログラム波形

一方、短絡移行溶接を満足させる溶接機は当時、モータ・ジェネレーター式の回転機型溶接機でした。しかし、短絡移行は可能であったものの騒音など の観点から敬遠されがちでした。電機業界の整流器進展のなかで、静止型直流溶接機(セレン整流式、後にシリコン整流式)の登場が待たれていました。特に課 題となったのがスパッター発生を抑えることであり、当初、200A以下はスパッター発生が余りにも多く溶接不可能という苦難の時期を経て、「直流リアクトルの発見?」で低スパッター化に目処を得ました。

溶接機と溶接ワイヤはこのように密接な関係を持って発達をしてきたのです。