抵抗溶接 第4話 亜鉛めっき鋼板につきもののスティッキングと溶接散り 担当 中島敏治

2015年11月30日

亜鉛めっき鋼板のスポット溶接では、板間の発熱レベルが低く効率的な抵抗発熱の連鎖が阻害されるために、ナゲットの径方向への成長が遅れがちになります。これをカバーするために通電時間を長くしたり溶接電流を増やしたりするのですが、今度は電極と板の溶着現象(スティッキング)や激しい中散りの不具合が発生するようになり、問題解決は一筋縄にはいかないというのが実態です。

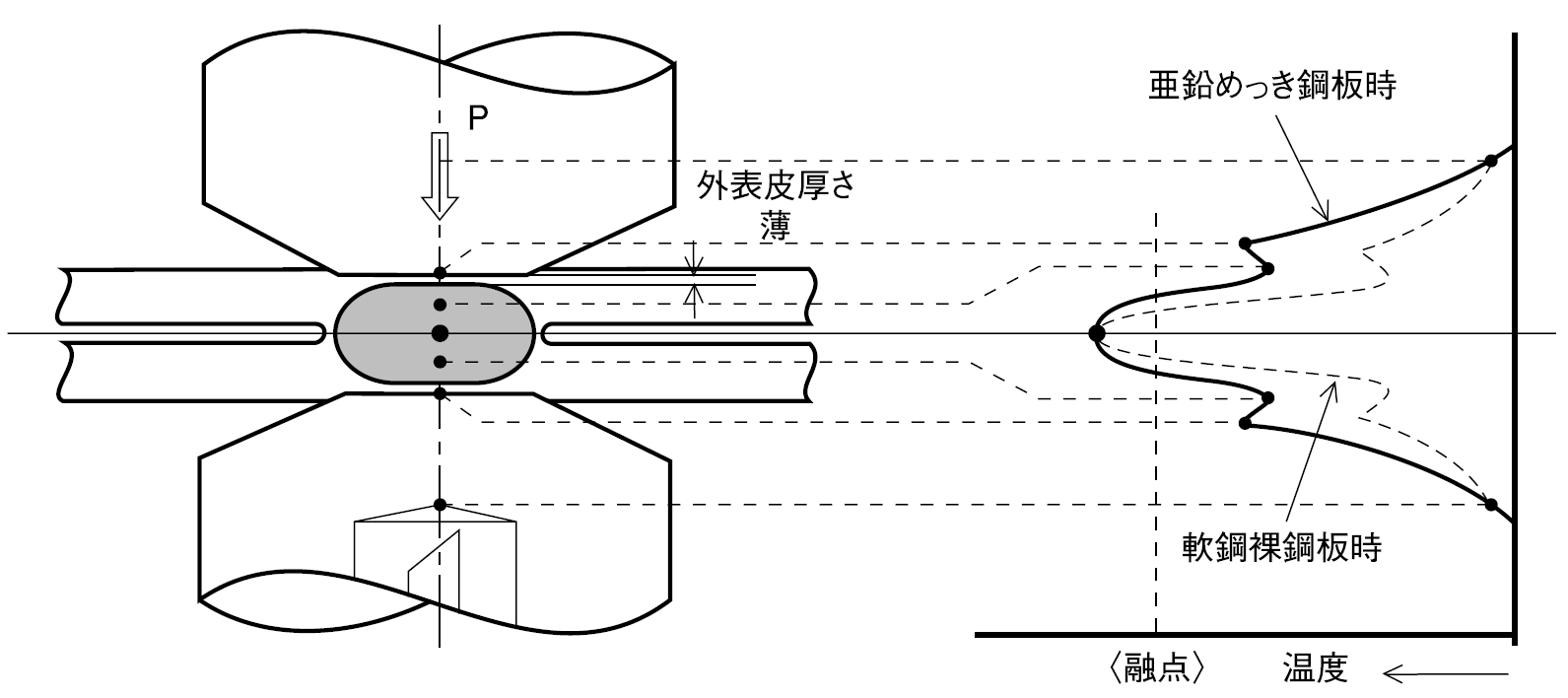

板間通電路の拡大が滞ると行場を失った溶融金属は板厚方向へと成長するようになり、大電流で発生した電磁力による電磁対流でかき混ぜられ、溶融部全体の温度が平均化してしまいます。(図004-01)は亜鉛めっき鋼板をスポット溶接した時の溶接部の断面形状と温度分布を示した模式図ですが、裸鋼板時に見られる板間界面をピークに碁石状に形成される断面形状は失せ、分厚く矩形状の溶接部が形成されています。母材表面の温度上昇・軟化によるインデンテーション(電極の母材への食い込み)の増加もあって電極先端と溶融部は益々接近し、電極先端部の温度は裸鋼板時の400℃~500℃を遙かに超える800℃以上にも達し、スティッキングの原因になります。

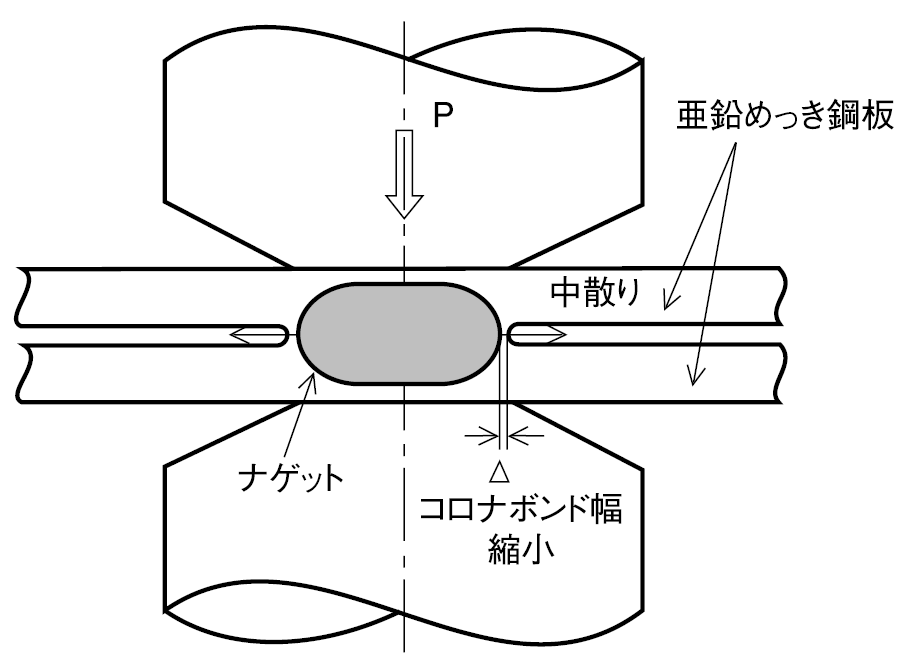

激しく噴出する中散りの原動力は前述の電磁力です。スポット溶接の終盤になると発熱密度ρδ2のうち固有抵抗ρの値が温度上昇によって高くなりますので、板間通電路の面積Sが増加して電流密度δ=I/S(I:電流)が低下しないと溶接部は過熱状態に陥ります。板間通電路の拡大が滞りがちな亜鉛めっき鋼板のスポット溶接において高目の溶接電流条件を採ると、溶接部の外側に形成された未溶融圧接部であるコロナボンドが過熱で一気に溶融してしまいます。コロナボンドは板間通電路であると同時に、強力な電磁力による噴出圧力で飛び出そうとする溶融部の液体化した金属を溶接部に封じ込めておく壁の役割を担っていますから、(図004-02)に示す通り壁が縮小あるいは消滅した途端に激しい中散りが発生します。因みに散り防止のために加圧力を上げることの真の意味は、物理的な圧力の増加による直接的なマスキング力の強化にあるのではなく、加圧力を上げることによってもたらされるコロナボンド域の拡大による電流密度δの低減効果と、一定のコロナボンド幅の確保による壁効果の維持という二次的なものであるという事も理解しておいた方が良いと思います。

亜鉛めっき鋼板のスポット溶接でつきもののスティッキングと溶接散りについての理解が深まったことと思います。しかし、もうひとつの大問題である電極損耗を抜きにして抜本的な対策は考えられません。

次回は亜鉛めっき鋼板特有の電極損耗形態と、電極損耗に関連した事象について説明したいと思います。

№R004

ご意見・ご感想はこちらからお寄せください。