アーク溶接 第31話 溶接トーチとその取扱い(2) 担当 高木柳平

2015年09月21日

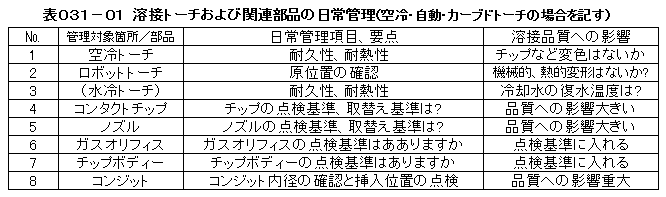

前話(第30話)では溶接トーチ選定上の留意事項について触れましたが、さらに大切なことは溶接トーチおよび関連部品の日常管理です。表031-01にトーチ部品の日常管理の一例を示す。

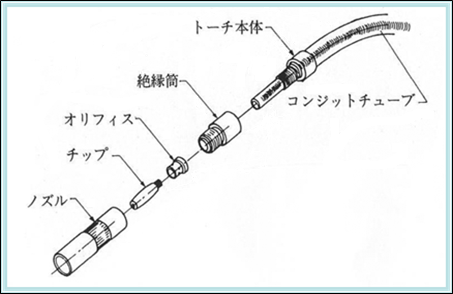

ここで、図031-01にあるような自動・空冷・カーブドトーチが適用されているとします。皆様の溶接工程にある溶接トーチの種類と部品管理の現状はいかがでしょうか。

表031-01に沿って以下に溶接トーチとその関連部品の日常管理の要点について説明します。

① 「空冷トーチ」、「ロボットトーチ」

溶接トーチへの要求特性の主要なものは耐熱性、耐久性が 保持できているかということです。外観的にノズル、チップ、チップボディーなどの部品に変色が見られれば耐熱性不足と判断し対策して下さい。耐熱性が不足 すると材質の銅(Cu)あるいは真鍮(Cu-Zn)の表面が酸化し、熱伝導性、電気伝導性が低下する一方材質軟化に伴い強度が下がり位置ズレなどにつなが りやすい。

② 「水冷トーチ」

敢えて、ここで水冷トーチに触れます。CO2溶接ではほぼ溶接電流300Aを超える場合、また、マグ、パルスマグ溶接では250Aを超えると水冷トーチが必要となります。水冷方式には種々ありますが、点検の要点はトーチを水冷している復水の水温が30℃を超えると水冷効果が急速に低減することに着目し点検して下さい。

③ コンタクトチップ

溶接トーチ部品の中で最も取替え頻度が高く日常管理が必要な部品です。チップの良し悪しはアークの安定性および溶接品質に直結します。チップに対し深く考え、日常管理しながら溶接品質の安定維持に努めて下さい。

皆様の溶接工程においてチップの点検基準はどのようになっていますか。溶接製品数量毎、作業時間毎あるいは緊急時の点検などがあり、またチップ交換も溶接 製品数量毎、作業時間毎あるいは緊急時の交換として実行されているのが現状でしょう。これらの場合、果たして適切な交換が行えているか疑問が生じます。早 めの交換はチップの無駄使いにつながり、交換を遅らせれば品質の安定を損ないかねません。なぜチップ交換をするのでしょうか。現象的にはアークが不安定に なり、スパッターの発生が増加し、溶接ビード外観が悪くなるためです。当社ではお客様から受領した使用済みチップの診断を多く手掛けてきました。その中から把握できたことは、チップ寿命はおおよそ70%が「チップ孔の詰まり」、30%が「チップ孔の孔拡がり」です。チップ交換の日常管理を標準化すると同時に交換に対する精度を高め、改善にも努めましょう。

④ ガスノズル、ガスオリフィス

チップと同様日常管理が必要な対象部品です。ノズルはアークから輻射熱を吸収、温度上昇するとともにスパッター付着が避けられません。点検作業時にはス パッター除去などを行います。また決められたタイミングでノズル交換が必要となります。一方ガスオリフィスもスパッター付着の影響を受けやすくガス孔の詰 まりなどには点検が必要で、変形などがあれば即座に新品に取り換えて下さい。

⑤ チップボディー

チップを取り付ける「チップボディー」という部品について取扱い基準がない場合があり、古く摩耗した、ガス孔の変形したものを使っている場合が見受けられます(図031-02参照)。品質に直結しますので固執することなく外観的に問題があれば適切に取替え対応しましょう。

⑥ コンジット、ライナー

通常、コンジットorライナーがチップの根元まで挿入されていますが、とくにコンジットの場合ガス孔から観察し十分に挿入されていることを確認して下さい。この点について機会あるごとに触れています(第22話図022-01参照)が筆者はアーク溶接品質を維持するための生命線と考えるからです。なお、トーチ部品については製品紹介、取扱いと日常管理に関しさらに深耕の予定です。

以上。