アーク溶接 第30話 溶接トーチとその取扱い(1) 担当 高木柳平

2015年09月07日

本稿第21話で半自動空冷トーチの歩み、第22話で自動溶接用トーチの発達について夫々説明しました。ここではそれらを背景として溶接トーチとその取扱いについて述べます。

はじめに溶接トーチに対する考えの一端を記します。「溶接トーチ」はアークに最も近くで働き、溶接品質の良否を左右し、溶接設備の中で最も大切なものの一つであり、生産準備をする段階で「どのような仕様の溶接トーチを選定するか」が大変重要な課題です。参考として、表030-01に「トーチ選定にあたって必要な検討項目例」を示します。

① 適用溶接法、適用溶接条件、溶接入熱量

溶接トーチ選定に際し第一に考慮しなければならないことは適用する溶接法と溶接条件に合致しているかと言う点です。端的に言えば空冷トーチでもつのかor水冷方式を採用しないといけないかということです。溶接アークは溶接電流によるI2Rtのジュール熱およびアークからの輻射熱がトーチ先端部に熱影響を及ぼすので耐熱性が強く求められます。短絡移行法に比べ短絡を殆ど発生させないパルス溶接法では同一電流でみると発生熱量は高く、より低い電流条件から水冷トーチの適用が必要となります。一方、CO2溶接に比べ、マグ(Ar+20%CO2)溶接ではガスによる冷却作用が少ないのでトーチへの熱伝導が大きくなり過熱しやすくなります。また溶接条件では、溶接入熱量Q (J/cm)を適用して耐熱性を推定、評価してほしい。

なお、溶接入熱量Q (J/cm)=60×溶接電流(A)×アーク電圧(V)÷溶接速度(cm/min)で表される。

② 母材条件、とりわけ継手形状

母材条件で継手形状の要因がトーチの耐熱性に大きな影響を及ぼす。継手のなかで突合せ継手の場合は180度の開きがあるのに対し、すみ肉継手の場合は90度となり溶接アーク→母材→トーチ先端への輻射熱の影響が極大化します。溶接品がすみ肉継手の場合はこの点を配慮してトーチの熱容量を大きめにしてほしい。

③ 給電方式(自由/強制給電)とトーチ形状、ワイヤの線ぐせ

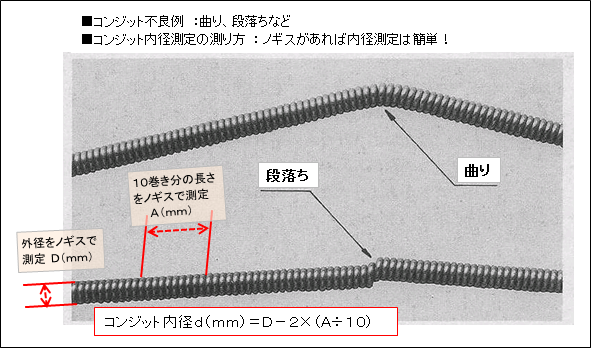

ここでトーチ形状はストレート式orカーブド式を指します。敢えて給電方式とトーチ形状を併記した理由は、ストレート式トーチの場合、自由給電式トーチでは給電点が安定しない恐れが強いので適正な線ぐせを3点矯正器適用により必ず付けるよ うにして下さい。ストレート式は給電性、線ぐせ性の双方に劣るため少なくともカーブドトーチにするか、できれば強制給電方式のストレートトーチを採用する ことが望ましい。カーブドトーチの場合はその中心を送給される溶接ワイヤのスプリングバック性によりチップ先端での給電性に多少の効果が期待できる。とに かくチップ先端2mmにおける給電が良好な給電性とアーク安定性維持につながります(図030-01参照)。また、ワイヤの線ぐせはトーチ形状、チップ孔径のほかにコンジットorライナー内径にも依存する。内径の過大なものを使用すると溶接ワイヤがコンジット内で踊りやすく、線ぐせ不良、アーク不安定につながりやすい。ワイヤ径Φ1.2であればコンジット内径は1.8~2.0mmが望ましい。(図030-02参照)

④ スパッター、溶接ヒューム

スパッター、ヒュームはCO2、マグ溶接では必ず発生、トーチ周りに付着して様々な品質不良につながります。そのためロボット溶接ではスパッター防止剤の適用、およびスパッター除去装置の併用な どが行われますが、専用機の場合はチップ、ノズルの清掃作業はその都度作業者の手に委ねられることが多く、作業者の負担が大きくなるとともに作業能率を低 下させます。そのため、チップ・ノズル・チップボディーなど溶接トーチ先端部品の耐スパッター性改善に向けた取り組みが、形状・材質の面から、継続的にな されています。具体的には稿を改めて書きたい。

以上。