第8回 新光機器を知ろう~製品企画室紹介~

2025年09月16日

製品企画室のT.Tです。

今回のコラムは、弊社製品企画室が日頃行っている業務内容を紹介していきたいと思います。

1.製品企画室とは?

「製品企画」と聞くと、アイデアを考えるだけの部署と思われがちですが、実際はもっと幅広い役割を担っています。新しい製品を生み出すために、市場のニーズを調べ、コンセプトを決め、設計や試験まで関わる―いわば“製品のスタートからゴールまで”を支える部署です。

簡単に言えば「こんなものがあったら便利だな」を実現するのが私たちの仕事になります。

机上の空論ではなく、実際に作れる形に落とし込み、さらに安全で信頼できる製品に仕上げるため、日々試行錯誤しています。

2.製品ができあがるまで

新しい製品は、ひらめきだけで完成するわけではありません。まずは製品企画。市場調査やお客様の声をもとに、「どんな製品なら価値があるか」を考えます。次に製品設計。ここでは、素材や構造を決め、図面を引き、コストや量産性も検討しています。

設計段階では、何度もシミュレーションを繰り返します。「もっと軽くできないか」「強度を落とさずコストを下げるには?」-そんな問いを繰り返しながら、設計を見直しアイデアを現実に近づけていきます。

3.製品の性能試験

どんなに良く出来た設計でも、実際に使ってみなければ本当の性能は分かりません。そこで行うのが性能試験です。耐久性や安全性、環境条件への耐性など、あらゆる角度からテストを実施します。

実験室では、溶接条件を変えたり、負荷をかけたり、時には過酷な条件で試験を行います。溶接の実験は、高温や火花を伴う危険な作業のため、十分な安全対策を実施しています。ここで得られる結果は、製品の信頼性を決定づける重要なポイントです。

最後に、実験室に設置されているアーク溶接機と抵抗溶接機の写真をご紹介します。

これらの設備を使って、日々様々な試験が行われています。

アーク溶接機

抵抗溶接機

4.今までに開発した製品の紹介

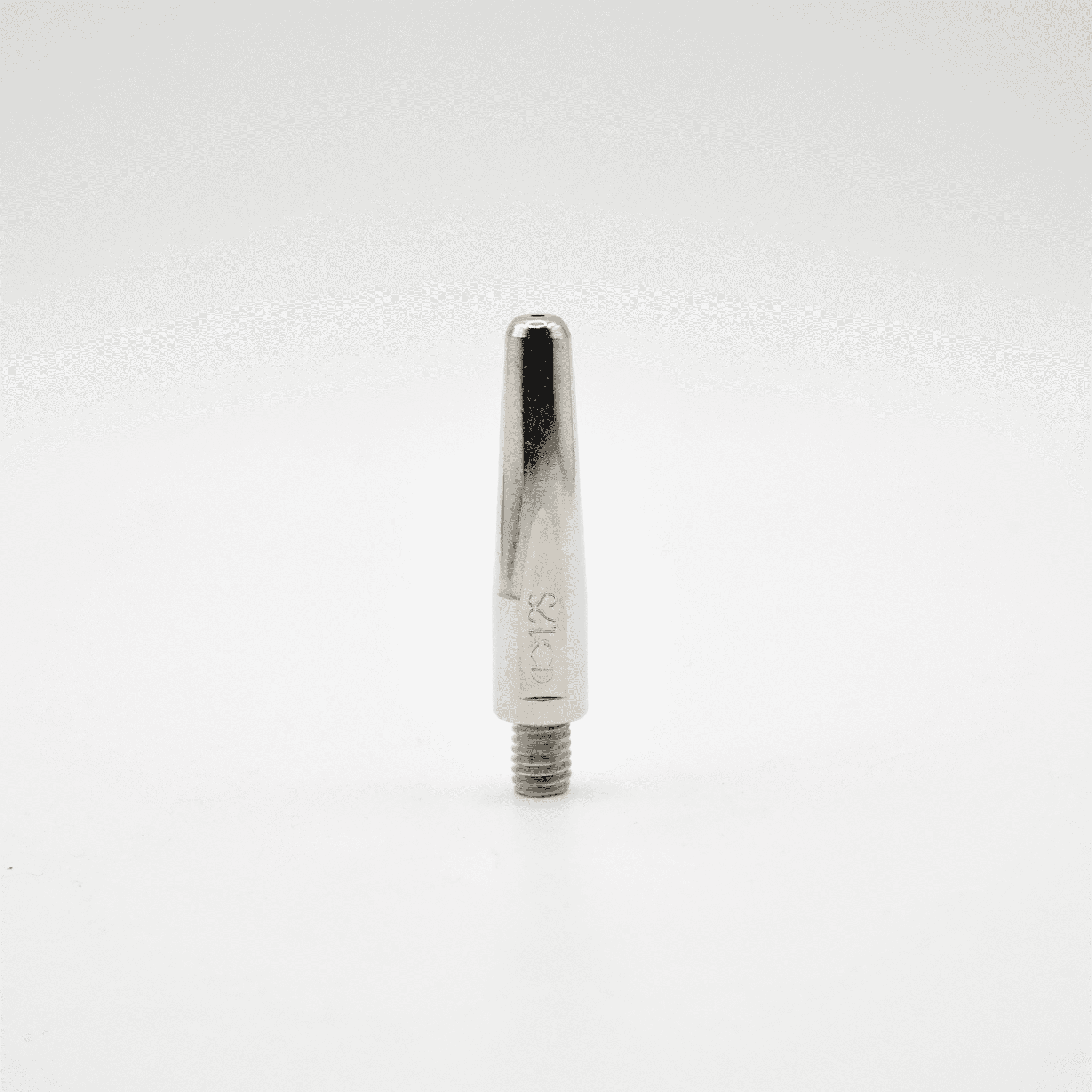

製品名:FCコンタクトチップシリーズ FE-NC

特 長:自動化ラインで従来製品よりも、耐摩耗性を上げ製品寿命を延ばし交換頻度を下げ、ランニングコスト低減を目的として開発された製品。

クロムジルコニウム銅合金にメッキ処理を施すことで、耐摩耗性及び耐スパッタ性を向上し、長期使用を可能にしたコンタクトチップ。

開発経緯:お客様にて、アーク溶接用ワイヤを銅メッキワイヤからノーメッキワイヤに変更を実施された際、使用していたコンタクトチップの耐摩耗寿命が従来の約0.5~0.7倍に低下するという問題が発生しました。

この課題に対し、弊社では従来の銅メッキワイヤ使用時と同等の寿命性能を再現するために、チップ側に新たなメッキ処理を施した製品を開発しました。従来のメッキ処理とは異なる処理を用いることで、ノーメッキワイヤとの相性を最適化し、摩耗寿命の回復を実現しています。

さらに、このメッキ処理によりスパッタの付着も抑制される効果が確認されており、耐スパッタ性にも優れた性能を発揮しています。

FE-NC

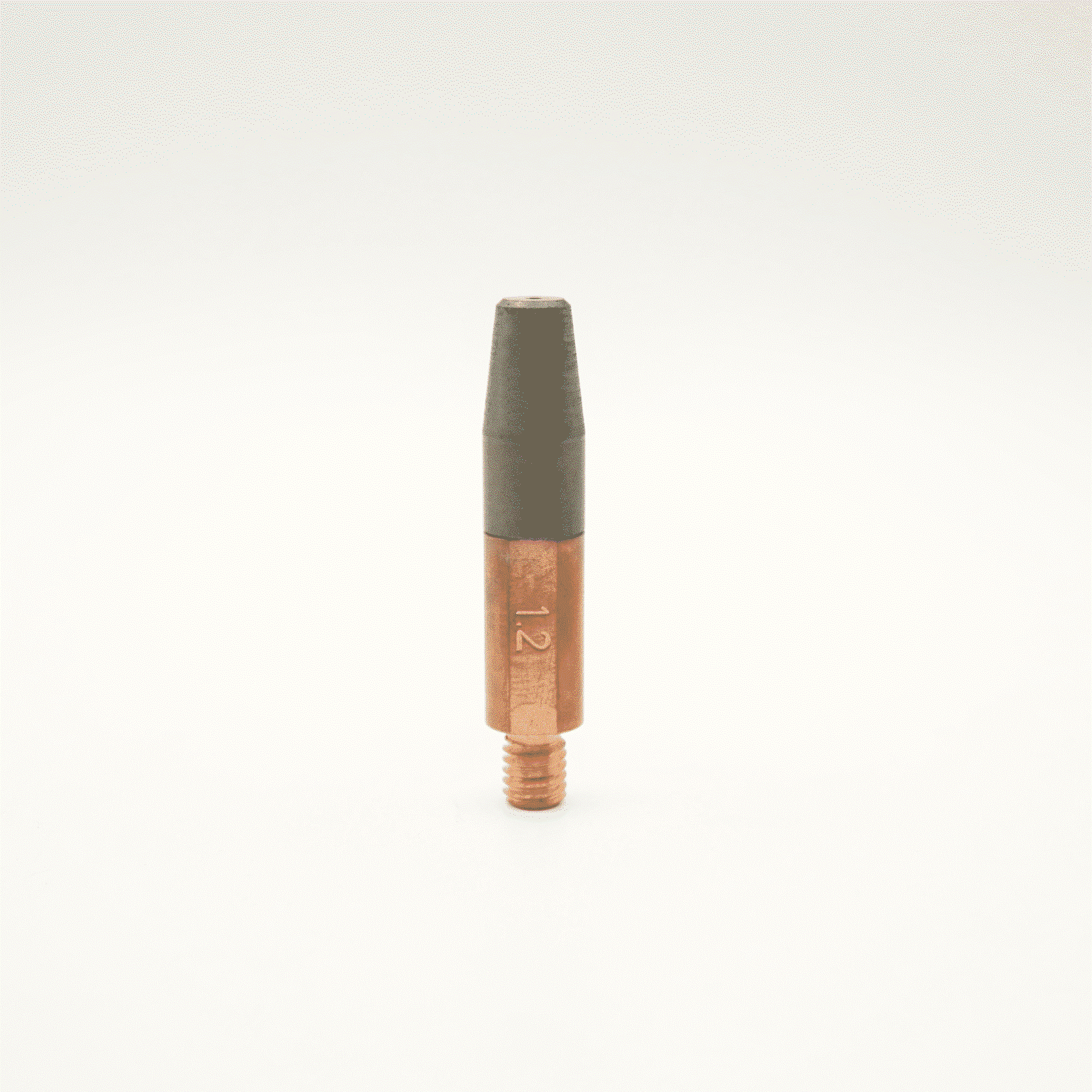

製品名:FCコンタクトチップシリーズ FC-ZM

特 長:自動化ラインで従来製品よりも、耐摩耗性を上げ製品寿命を延ばし交換頻度を下げ、ランニングコスト低減を目的として開発された製品。

特殊合金+クロムジルコニウム銅合金を組合せ、先端部を硬い特殊合金にしたことで先端孔の拡がりを抑え長期使用を可能にしたコンタクトチップ。

開発経緯:1台の製品の溶接に約2時間を要する現場では、コンタクトチップの摩耗による交換回数の増加といった問題が発生していました。特に、280A~300Aという高電流条件下では、従来の銅合金チップでは対応が困難であり、安定した溶接品質の維持が課題となっていました。

この状況を打破するため、弊社では銅以外の素材に着目し、耐熱性と耐摩耗性を両立できる特殊合金の検証を重ねた結果、高い耐熱性と耐摩耗性を持つ「FC-ZM」の開発に至りました。

FC-ZM

製品名:Mノズル pXシリーズ

特 長:メッキ処理と潤滑処理により、スパッタの付着防止を目的としたノズル。

pXシリーズ

製品名:Mノズル GXシリーズ

特 長:ガラスコーティングにより亜鉛メッキ鋼板、SUS鋼板から発生するスパッタからの付着低減を目的としたノズル

GXシリーズ