アーク溶接 第38話 溶接トーチとその取扱い(7) 担当 高木柳平

2015年11月23日

コンタクトチップとチップ溶着(その3)

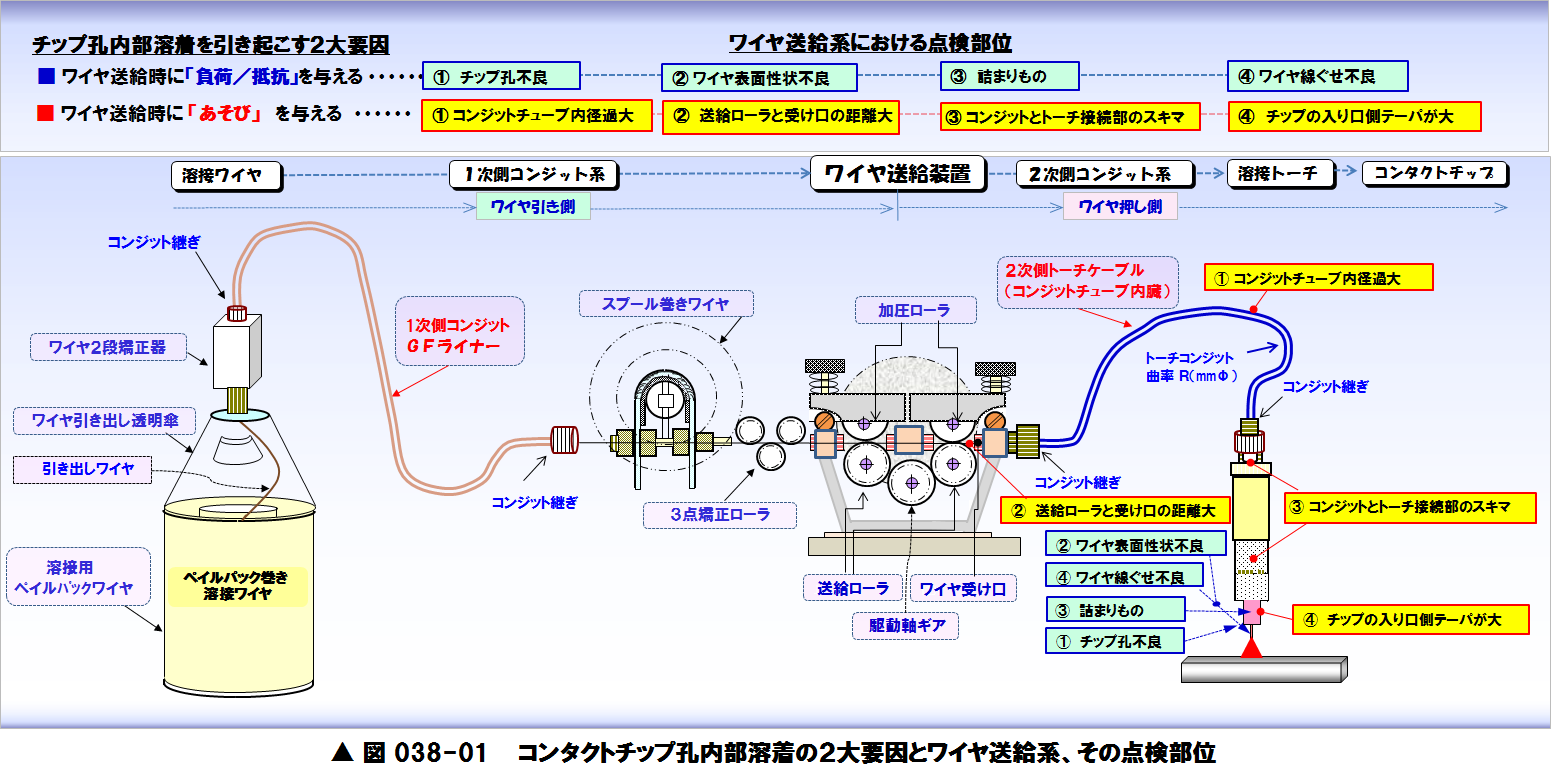

本稿ではチップ溶着のなかでも最も多いチップ孔内部における溶着(含む原因の推定)とこれらを防止するための日常作業における点検、対策について説明します。前37話でも触れましたが、チップ内溶着はチップ孔とその中を通過する溶接ワイヤとの間で、給電はするがその給電エネルギーにより瞬時溶融(スパークなど)し、次の瞬間、凝固し溶着に至るものとイメージします。それらの溶着を引き起こす要因は主に2つあると考え、図038-01の「コンタクトチップ孔内部溶着の2大要因とワイヤ送給系、その点検部位」に示します。

要約すると、何らかの原因でチップ-ワイヤ間でスパークし溶融したとする。溶融しても連続的にワイヤに送給力が伝達されていれば溶融部位は移動するので溶 着には至らない。「送給力が連続的に伝達されない状態」があると瞬時凝固し溶着を引き起こすものと推定。いわゆる「送給力が連続的に伝達されない状態」に は以下の2要因が挙げられます。

【送給力が連続的に伝達されない2大要因】

■ワイヤ送給時に「負荷/抵抗」がある場合

溶接ワイヤに送給ローラを通じ駆動力が伝達されても負荷/抵抗となるものがある場合ワイヤに瞬時送給力が与えられない。

■ワイヤ送給時に「あそび」がある場合

送給力を与えてもワイヤの「たるみ」「遊び」を生じる場合、チップ内のワイヤ部位まで送給力を瞬時に伝達できないので溶着に至る。以下にさらに詳しく「送給負荷/抵抗」「あそび」について説明します。

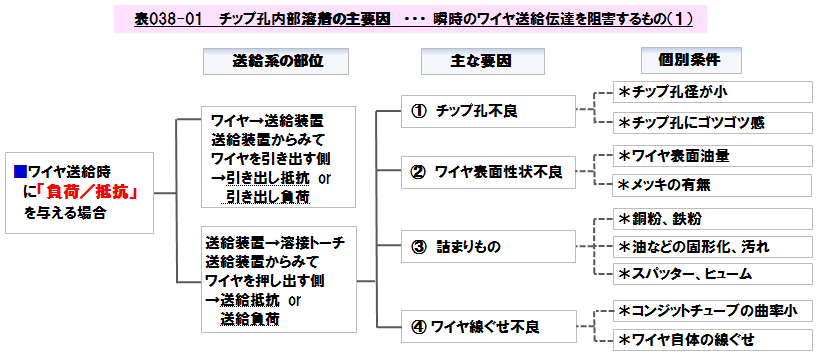

図038-01の上段に「送給負荷/抵抗」を与える4つの要因を記していますがさらに表038-01に各要因に対する個別条件を示します。

ここではワイヤ引き出し側の抵抗or負荷も考慮できるので、これらがほぼ3kgを越えることのないように設定して下さい。押し出し側の抵抗or負荷の一般的なものは①チップ孔が小さいか、詰まって小さい場合であり、②ワイヤ表面性状では油量不足の場合などが見過ごされやすい。また③の「詰まりもの」はスパークの原因になるとともに負荷を与え送給伝達を一時的に止めるなどの悪影響を及ぼす。Φ1.2チップの場合0.03mm程度の詰まりを越えると急速に負荷として働き送給抵抗を高める。さらに④の線ぐせ不良はワイヤそのものの線ぐせ不良とコンジットの引き回しによる悪影響から生ずる線ぐせ不良の双方を考慮することが望まれる。

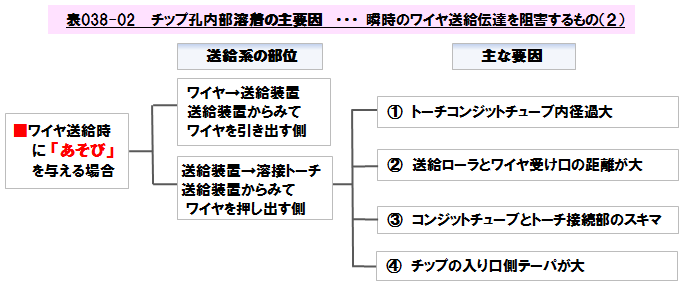

一方、表038-02に示すワイヤ押し出し側で生じやすい「あそび」「たるみ」が瞬時の送給力伝達を遅らせるためチップ内ワイヤの送給ストップにつながり瞬時溶融、瞬時凝固によるチップ溶着を完成させてしまうことになりやすい。

コンジットの内径、送給経路の継ぎ目における隙間を極力生じさせないよう再点検して頂きたい。図038-01はワイヤ送給系の模式図と同時に、チップ溶着の2大要因である送給負荷/送給抵抗とワイヤのあそび/たるみの生じやすい点検部位を示します。皆様の溶接工程にあわせて、ここでの考え方をイメージしながら参考にして下さい。

次話ではチップ孔の状況を点検する専用のピンゲージ「HGピン」について紹介を予定します。

以上。