アーク溶接 第37話 溶接トーチとその取扱い(6) 担当 高木柳平

2015年11月09日

コンタクトチップとチップ溶着(その2)

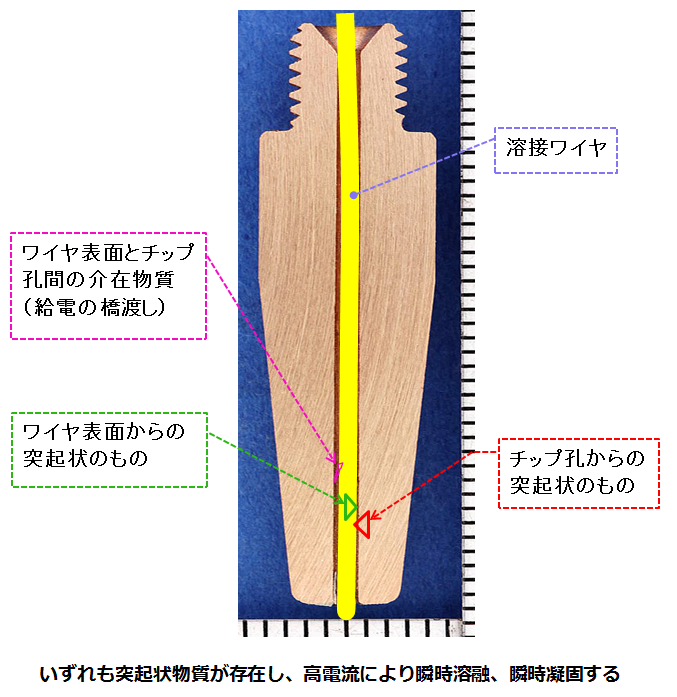

チップ孔内部溶着についてその要因を考えてみましょう。図037-01にチップ内部孔溶着発生を誘発するイメージを示します。

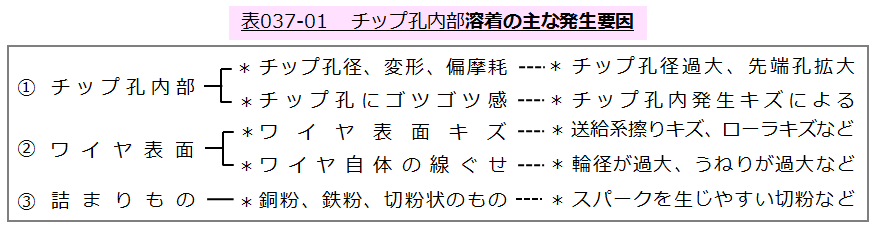

チップ孔内側あるいはワイヤ表面側に突起状物質が存在したり、孔とワイヤ表面の間にあって給電の橋渡しをする物質、いわゆる「詰まりもの」を介して溶接電流である高電流が流れ、I2Rによる発熱あるいはスパークによって瞬時溶融し、次の瞬間凝固することにより溶着が完成するものとイメージしています。そこで両側からの突起状物質の形成や橋渡し役の詰まりものにおける主な発生要因は、表037-01に示す通り3要因あり、以下に概要を説明します。

1)チップ孔内側からの溶着誘因について

チップ孔側からみると孔内部に形成されるキズが考慮される。市販チップそのものに受け入れ段階ですでにキズができている場合もあり、孔加工段階で生ずるバ リなどの巻き込みのケースもある。このような背景から市販チップ購入時点で時折受け入れ検査を行いチェックすることをおすすめします。また、送給ワイヤに よりチップ孔内側に縦方向、周方向のいずれにもキズが形成されやすい。さらにワイヤ径に対し大きめのチップ孔径およびチップ先端孔拡大が進むとワイヤ線ぐ せの輪径が大きい場合、チップとワイヤの接触給電部がバラツキやすくかつ弱くなる結果、スパーク発生を伴うことになる。孔径の細すぎる場合は送給抵抗とし て現れ、大きすぎる場合は給電バラツキとなりやすい。

2)ワイヤ表面側からの溶着誘因について

ワイヤ 表面にはキズが発生しやすい。使用前からワイヤ表面にキズが形成されている可能性も大いに考えられるので、受領ワイヤを素手で触って3m程(パックワイヤ ほぼ1ターン分)確かめる習慣をつけてください。また送給経路の途中で生ずる擦りキズ、打痕および切粉などの巻き込みによるチップ孔の損傷が大いに考えら れる。送給ローラによるキズなどは一定間隔の打痕を伴ってワイヤ表面に現れるので見つけやすい。またワイヤ側から言うと3点矯正器を適用していない4ロー ラ送給系で良く見受けられるが輪径が大きすぎ、ほぼ真っ直ぐな溶接ワイヤがチップに送給されると給電バラツキによりスパークを生じ溶着につながりやすい。 また、2次側コンジットいわゆるトーチケーブルの曲率が小さすぎる場合などは線ぐせのワイヤうねりがおおきくなりチップ内で踊る状態となりやすく給電バラ ツキにつながりやすい。

3)「詰まりもの」が溶着を誘う

溶接ワイヤには銅メッキされたものが多い。一 般的に銅粉と称すると銅90%+鉄10%と理解してください。しかも最近では中間サイズメッキのメッキ方式が採用されており、表面に伸びやすい銅がフレー ク状に発生しやすく、製造メーカでは最終巻き取り工程で銅粉を拭き取っているのが現状と認識しています。銅粉は発生して当然!との認識をしてください。こ れらの銅粉がパウダー状になるか、削られて切粉状になるかの違いがありますが、いずれ送給ワイヤによってチップまで運ばれます。表037-02にチップ孔内部に溶着した外観と取り出したワイヤの拡大外観を示します。

この例に示す溶着ワイヤを観察するとワイヤの周方向あるいは縦方向への細い溶着痕が認められます。このように銅粉、鉄粉、種々の形状、大きさの切粉などが チップ内に滞留し瞬時溶着―瞬時凝固のサイクルで成立する溶着につながるものと考えられます。次話では「チップ内溶着」を発生させやすくするワイヤ送給時の「あそび」および送給時の「抵抗」について説明致します。

以上。