アーク溶接 第4話 マグ・CO2アーク溶接の基本とは 担当 高木柳平

2014年12月08日

前回、第3話ではCO2アーク溶接の原理について触れ、その中でCOガス発生によるブローホール防止のため溶接ワイヤ中に脱酸剤であるSi、Mnを適量含有させることについて述べた。要するに、溶接欠陥の一つであるブローホールについてはこの原理が示すように、気体(ガス)の生成物をつくらせない、また溶融金属中に吸い込ませないことであり、この考え方がブローホール対策の基本となる。

最近は「品質の時代」と言われ、溶接品質の維持、改善が強く求められている。アーク溶接品質には多くの要因が影響するが、その中でもとりわけ「溶接機器」・「溶接材料(ワイヤ)」・「シールドガス」の三点への理解を深めるとよい。

また、アーク溶接技術を理解するにあたっては、「アーク現象」「溶滴移行現象」などの基礎的な内容についてもそれらの概要を把握することが求められる。

さらに、溶接方式は時代を反映して半自動溶接から、自動溶接(専用機による溶接)と移行し、最近ではアークロボットによる溶接が広く普及、一般的になって きている。これらのロボット、アーク治具、亜鉛メッキ鋼板などの採用による母材変化との関連からくる品質課題についてしっかりおさえる必要がある。

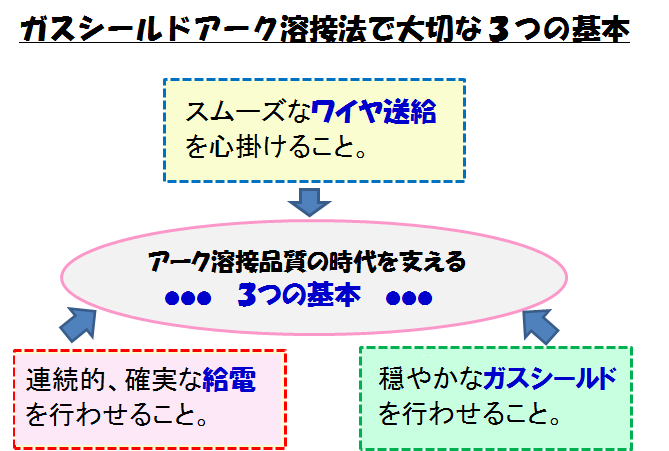

溶接作業をするにあたっては、「アーク溶接作業標準」を明確にし、条件管理、ノズル・チップ清掃頻度、チップ取替え頻度および4Sなどを日常管理に取り入れることが望ましく、いつも、CO2アーク溶接法で大切な三つの基本に立ち返って考えるようにして下さい。

CO2アーク溶接法で大切な三つの基本:

■ スムーズなワイヤ送給を心掛けること。

■ 連続的、かつ確実な給電を行わせること。

■ 乱流を生じない、穏やかなガスの被包(シールド)を行わせること。

例えば、生産準備関係で機械、電気制御などに詳しい方は、設備関連に目を向けることは得意でしょうが、溶接ワイヤとその送給性、シールドガスとそのガス被包性にも目配りすることが大切である。