アーク溶接 第3話 CO2アーク溶接法の開発と原理 担当 高木柳平

2014年12月01日

1)CO2アーク溶接法の開発と秘話

炭酸ガスアーク溶接法は、日本では当時名古屋大学教授であった関口春次郎博士によって開発され昭和35年8月特許確定を受け、工業会に採用されはじめた。当初、フォークリフト、自動車のリアアクスルハウジングなど高電流・厚板溶接から適用の検討が始まった。

なお、「炭酸ガス溶接法」は一足先に松下電器産業がオランダのフィリップス社から特許権を取得していた関係で「炭酸ガス・酸素アーク溶接法」での特許取得となった。

開発経緯からの苦心談例としては、当初炭酸ガスの高温における解離によって生ずる一酸化炭素が作業員の人体に悪影響を及ぼすのではないかと懸念された。しかし、技術面から衛生に至る広汎な研究を永年にわたり組織的に力強く推進し解決できたと記されている。

なお、日本独自の本発明は当時脚光を浴び、最近LED発明でノーベル賞を受賞された赤崎勇博士らに匹敵する賞賛をもって迎え入れられたと聞く。そのため、日本では現在でもマグ溶接法に分類されるCO2溶接が、CO2法の呼称でまかり通っているのが現状。

2)炭酸ガスアーク溶接法の原理

紙面の都合上、詳細を述べることはできないが、原理の要約は以下のように表すことができる。

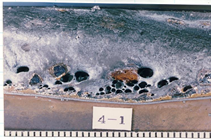

| ① | アーク溶接部を大気にさらすと亀の子状のピット・ブローホールが発生。 |

| ② | この原因は主に大気中のN2ガスの悪影響によるもの。 |

| ③ | そこで、炭酸ガスで遮蔽(シールド)するが、炭酸ガスはアーク熱で解離しCOガスを発生。COガスは気体のため溶融金属中に気孔(ブローホール)をつくる。 |

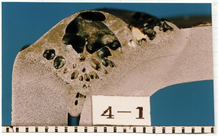

| ④ | よって、気体成分をつくらせないように炭素(C)より酸素(O)との親和力が強いシリコン(珪素/Si)およびマンガン(Mn)を溶接ワイヤに適量含有さ せることが考え出された。これらのSi,Mnを脱酸剤(脱酸元素)という。適量のSi,MnであるとSiO2-MnO-FeOの液体生成物となり気孔発生を伴わなくなる。 |

| ⑤ | ガスシールドアーク溶接ワイヤは、いずれも適量の脱酸剤(Si,Mn)を含有し、ブローホール発生を抑制できる。 |

以上の原理は、基本となるものであり、しっかり理解下さい。

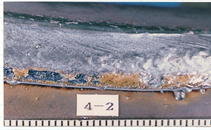

| 表ビード外観例 | ビード横断面マクロ組織例 |

|

|

| 空気巻き込みによるピット・ブローホール発生例 | |

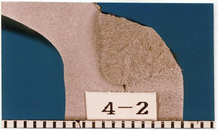

|

|

| 空気巻き込みのない健全な溶接ビード外観と断面形状例 | |

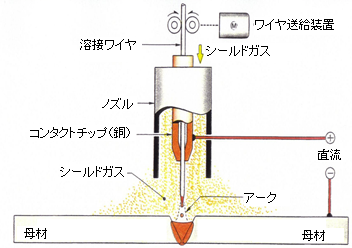

| 溶接法の模式図 | 電極 | シールド剤 |

|

溶極式 (ワイヤ) |

ガス |