アーク溶接用シールドガス適正化装置 第3話 担当 赤尾恭央

2016年04月11日

「レギュラシステム」のデモンストレーション

前回までは主に「レギュラシステム」の特長について触れてきましたが、実際これを生産現場にいきなり適用するとなると、溶接品質や運用管理等さまざまな懸 念があります。そこで当社では、「レギュラシステム」をより詳しく知って頂くためにデモンストレーションを実施しています。いままでご説明してきた特長が 本当に発揮されるのか、ガス使用量がどれくらい削減されるのかについて、ユーザ様の溶接工程にお伺いさせて頂き計測しています。今回はこのデモンストレー ションの大まかな流れについてお話したいと思います。

1.計測準備

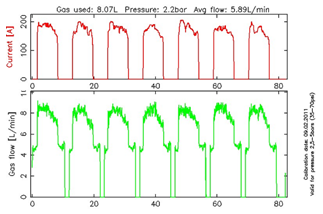

削減率を語る上で、まずは現状ガス使用量を計測する必要があります。一番わかりやすい方法としては、1ワークあたりのガス使用量を計測します。「ウェル ディングモニタ」という、ガス流量をデジタル表示して積算流量をグラフ化する機器(写真・図参照)を御社溶接工程のガス配管上に設置します。昼休み中の 30分程度で設置を完了させます。

| 写真.ウェルディングモニタ外観 | |

|

Welding Monitor: 流量、圧力、電流値を計測、グラフ表示いたします。 8インチ-LCDスクリーン

|

|

| 図.グラフ化されたガス流量 |

2.現状ガス消費量計測

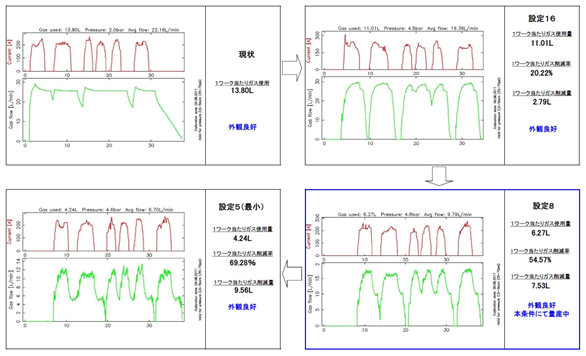

現状のガス消費量を計測します。一般的な方法は、1ワーク当たりのガス消費量を2~3ワーク程度計測し、大差なければその値を「現状ガス消費量」とします。1ワーク当たりのサイクルタイムにもよりますが、10分程度で完了します。

3.「レギュラシステム」設置

いよいよ「レギュラシステム」を設置します。ただしここで大きな注意点があります。「レギュラシステム」の特長であるパルス式ガスフローは、ガスの塊を力 強く吹き付けるイメージのため、入力されるガス圧が一定以上ないと最適動作しない(具体的には動圧で0.2MPa~0.6MPa)という設計思想がありま す。このため、現状取り付けられている流量計は全開にして圧力損失の無いようにします。この点は「レギュラシステム」適用にあたって非常に重要な点ですの で、次回詳しくご説明します。なお、設置はガスホースの抜き差しだけですので、5分程度で完了します。

4.「レギュラシステム」本体設定を現状流量と同等に合わせる

現状20L/minで設定していた場合、「レギュラシステム」を適用した状態でも溶接中に20L/min流れる設定にします。ただし、第1話でもご説明し たように、電流値に比例して流量を調整するため、実際に溶接してみないと溶接中の流量はわかりません。この時、溶接前の突出ガスとビード間移動時の無駄ガ スが抑えられるため、現状ガス使用量よりも削減されている可能性があります。

5.最下限流量の条件探索

ビード外観が現状の品質と同等の範囲内で、溶接中の流量を徐々に下げていき、ガス使用量がどの程度まで削減できるかを観察していきます。この作業に対して 5~6ワーク程度使用します。これらは製品とは別によけておいて頂き、カットチェックなど御社溶接品質基準を満たしているかどうか確認していただくことを 推奨します。

6.デモ機貸し出し

デモ中には溶接品質に問題無かったとしても、量産で確実に問題が無いことが確認出来なければ心配です。そこである程度の期間を決めて、長期トライされるこ とを推奨します。一般的には1~2週間程度ですが、ガス使用量削減を実感するために1か月程度お貸しすることも可能です。

7.結果報告

計測したデータを見やすい形にまとめ、報告書としてご説明に参ります。デモ機を貸し出ししている場合は回収も行います。

以上が「レギュラシステム」デモンストレーションの大まかな流れです。全体で約2時間前後ですが、昼休憩を利用してできるだけ生産にご迷惑のかからないス ケジュールで計測します。これらデータ(添付資料参照)を活用し、生産現場の改善活動に積極的にご利用頂いているユーザ様が多数いらっしゃいます。

| 添付資料:ガスフローグラフ |

|

溶接前・溶接中・溶接後の電流値とガスの流れをグラフ化 |

「レギュラシステム」の長所と短所

商品紹介する際に、営業する側はとかく良い点ばかりを強調しがちですが、その商品の本当の価値を知るためには長所と短所を比較し、その上で長所が上回れば ご購入を検討していただけるのではないかと考えています。次回は「レギュラシステム」の長所と短所を比較してみたいと思います。乞うご期待!