アーク溶接 第85話 アーク溶接品質を考える(1) 担当 高木柳平

2017年05月08日

=自動車部品のアーク溶接品質(1)=

「溶接技術は車両の軽量化に最も大きな貢献をしている。軽量化のために車両構造の合理化、高強度材料の採用、低比重材料の採用が継続して行われてきており、今後も続いていくと思われる。」(溶接学会誌 第85巻(2016)第5号P97より抜粋)

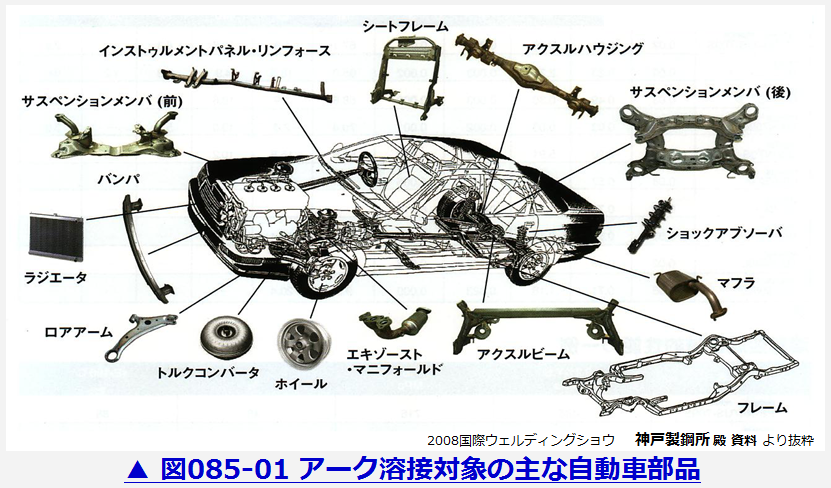

このように自動車&部品に求められる一つめの要求は車体軽量化であり、それにより燃費向上、高出力化を目指している。高強度材すなわちハイテン材の適用により薄板・薄肉化しゲージダウンを図っている。なお、他にアルミ材の適用があるが本稿では対象としない。2つめはボディ、足回り、排気系を含め高耐久化が挙げられる。対応の主流は亜鉛メッキ鋼板の適用であり、排気系には構造を板金化したSUS材料への変化がある。3つめは乗り心地に代表される居住性の改善。代表例にはサスペンションメンバーのパイプ構造体化が挙げられる。「アーク溶接対象の主な自動車部品とその名称」を2008国際Welding Show神戸製鋼所殿資料より抜粋し図085-01に示します。

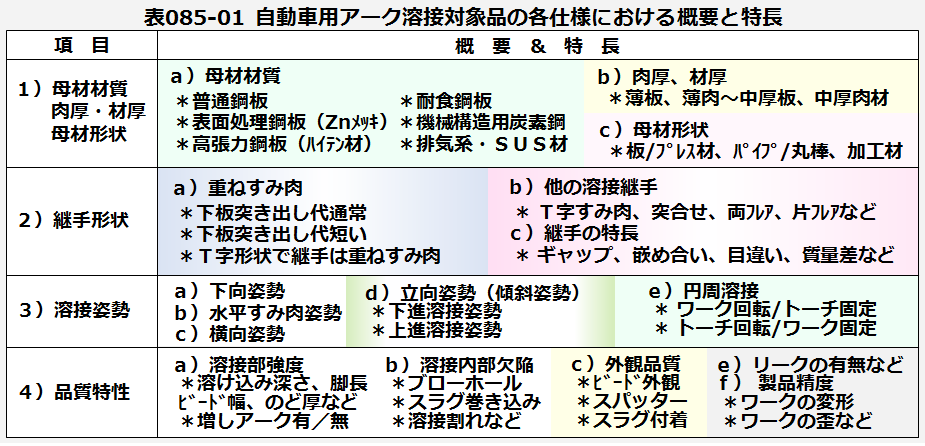

ここでは15の主要部品が示され、ボディ、フレーム、内装部品、足回り部品に分類されますが、いずれも果たすべき「機能」があり形状・材質・要求品質特性に違いがあります。筆者なりに自動車用アーク溶接対象品の各仕様における概要と特長を表085-01に挙げてみました。以下に各項目についてコメントします。

1)母材材質、表面材質、形状、板厚

母材材質は普通鋼板を基本としているが、ゲージダウンを目的にハイテン材が使われ、足回り部品には合金化溶融亜鉛メッキ鋼板に代表される防錆鋼板が多く適用されている。鋼板のハイテン化、高強度化に伴い板厚を従来より薄肉、薄板化し軽量化を目指している。また、パイプ構造体の部品が多く適用されている。

2)継手形状

自動車部品のアーク溶接に適用される継手形状は重ねすみ肉継手が最も多く、T字すみ肉もL型の重ねすみ肉型になる場合が多い。一部には突合せ継手もあるが限られている。一方、パイプ・丸棒などの構造材を適用した継手も多く、その際の片フレア、両フレア継手の溶接には品質課題も多い。

3)溶接姿勢

溶接姿勢の基本は下向姿勢ですが、立向下進、横向なども用いられている。なお立向下進姿勢は浅溶け込みのため適用に当たっては注意が必要である。

4)主な要求特性、品質特性

対象部品によってこれらの要求品質は異なるが、共通することは ①外観が美麗であること、②所定の溶け込み深さが確保され、強度が保証されていること。③耐リーク性などの要求を満たすことが主なものであり、他には ④ロアアームの溶接にみられるようにブローホールなどの欠陥を生じないこと ⑤シートフレームのようにパイプ内にスパッター混入による異音発生がないこと ⑥インパネ部品は溶接歪の抑制が必要 ⑦アクスルハウジング、ホイルの溶接ではビード形状性が疲労強度確保の点から要求される。⑧フレームの溶接ではビード長が長いため高速溶接性が強く求められる ⑨エキマニの溶接では耐溶接割れ性、耐スパッター性が求められる。など

次話より自動車部品の溶接に求められる品質要求特性を念頭に置きつつ、それらを確保するために必要な考え方を示していきたい。

以上