アーク溶接 第32話 溶接トーチとその取扱い(3-1) 担当 高木柳平

2015年09月28日

コンタクトチップ

溶接トーチの先端に取り付けるコンタクトチップ(以下チップと略す)について本稿から8話にわたって説明します。ひとつの部品にこれだけ説明するわけは、それだけアーク溶接技術、品質維持において重要な役割を持っているからです。早速、チップに対する基本的な考え方から説明しましょう。

1.チップに対する基本的な考え方(チップの主な役割は、以下の5点です。)

①確実な給電

②スムーズなワイヤ送給

③良好な熱的耐久性と機械的強度、硬さの保持

④適正なワイヤターゲット性(狙い位置精度)

⑤良好なガスシールド性

これらの機能が要求されるとともに、取扱い容易なコンタクトチップが求められている。

チップは、それだけがベストであればよいと言うものではなく、チップ孔を送給される溶接ワイヤの特性に大いに左右されるとともに、適用される溶接条件、 シールドガスの種類さらには発生するヒューム、スパッターにも大きな影響を受けるので、広い視野からチップの良し悪し、適否を評価することが求められる。 また、チップは取替え頻度の最も高いトーチ部品であり、溶接作業者の取り扱いおよび日常管理に大きく左右される。

2.チップとビード外観例(溶接ビードの一例を見てみましょう。)

図032-01~図032-03にチップ不良に関連する溶接ビード外観の例を示します。図032-01は自動車部品のCO2短絡移行溶接におけるビード外観不良発生の例で、スタート直後より定常ビード部でくびれ、山高ビードになっている。同様に図032-02もスタート部から定常ビードも含め山高状のダンゴビードになっている例を示す。

いずれも不良の主因はチップにあり、給電不良と考えられる。給電が不良になるとワイヤは溶着するもののアーク停止時間が生ずるので適正なビード形状が得られなくなる。図032-03には農機部品のCO2短絡移行溶接におけるビード外観不良発生の例で溶接スタート部からアークが不安定で「ビード切れ」を生じている。

ビードは給電不良と送給不良が重なった状況となり、ビードの波が不規則で、部分的に大きなビード切れを呈している。またビードの両端にスパッター付着を伴うビラビラの状態になっている。これらは溶融池を移行ワイヤ、移行溶滴が激しく叩いたことを示すもので、それらの原因はチップ不良と推定できます。

生産準備段階で適正アーク条件の設定が確認され、日常の製造段階でこれら「ビード切れ」、「溶着不良」などを生ずる場合の多くはチップ不良が主因であり、まずはチップ交換で対応を図って欲しい。

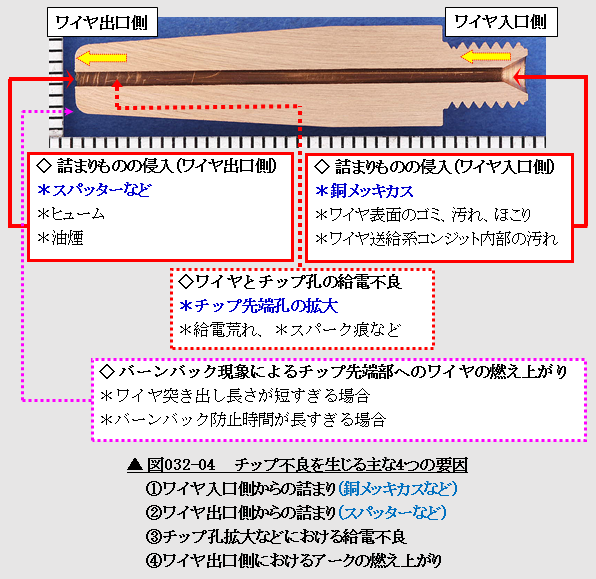

3.チップ不良を生ずる4つの要因

当社ではお客様から受領した使用済みチップの診断を今日まで数多く実施してきました。その中で得た教訓は、チップ不良の60~80%はメッキ粉などの詰まりによる送給不良で、残りがチップ先端孔の拡大による線ズレ、給電不良と結論づけています。チップ詰まりの多くは送給ワイヤに伴ってチップ孔に運び込まれ、チップ孔先端より抜け出ることができなかった種々の「詰まりもの」が チップ先端10mm程度までに残留しワイヤの送給性、給電性を阻害するものと推定できます。チップを適正に使い、アークを安定化させ、品質を維持、改善す る一歩は、これらの「詰まりもの」を極力抑制することであり、メッキカスなどの発生には敏感に対応して処置するよう心掛けて下さい。なお、「詰まりもの」 が残留しにくい強制給電式トーチの適用が検討される傾向にありますので、それらのトーチ、チップに関しては稿を改めて説明します。

次話では、当社の主力商品であるコンタクトチップについて技術的特長の面から説明申し上げます。

以上。